Технология ковки и совершенствование коленчатого вала легковых автомобилей

Кривошип является соединительной частью коренных и шатунных шеек, его сечение имеет эллиптическую форму. Для уравновешивания инерционной силы на кривошипе установлен балансировочный груз. Балансировочный груз используется для уравновешивания неуравновешенного центробежного момента двигателя, а иногда и для уравновешивания части возвратно-поступательной инерционной силы, чтобы коленчатый вал вращался плавно. Требования к динамической балансировке при обработке коленчатого вала очень высоки, необходимо строгое управление партиями в процессе производства, а также чрезвычайно высокие требования к согласованности и стабильности размеров поковок в одной партии. К проектированию процесса обработки коленчатого вала и изготовлению штамповочной формы предъявляются высокие требования, а контроль в процессе штамповки также требует точного управления.

Из-за сложной формы, высоких требований к безопасности и небольшого припуска на обработку коленчатый вал автомобиля является наиболее сложным для ковки. В настоящее время существует мало производителей, обладающих возможностями массового производства. По мере модернизации продукции основные производители комплектующих один за другим запускают в производство энергосберегающие и экологичные двигатели, стремясь к высокой прочности и легкости коленчатых валов. В частности, массово-автоматические производственные линии для коленчатых валов легковых автомобилей начали распространяться, и требования к поковкам также растут; необходимо выбрать энергосберегающие и эффективные процессы ковки, чтобы идти в ногу с развитием OEM-производителей.

В течение многих лет мы накапливали ценный опыт изучения процесса ковки 4-цилиндрового коленчатого вала легковых автомобилей в процессе производства. Ниже рассматриваются особенности процесса ковки 1,5-литрового 4-цилиндрового коленчатого вала определенного типа автомобиля и некоторый опыт реального производственного процесса. Резюмируем.

Ключевые моменты проектирования процесса ковки для типовых изделий Коленчатый вал легкового автомобиля

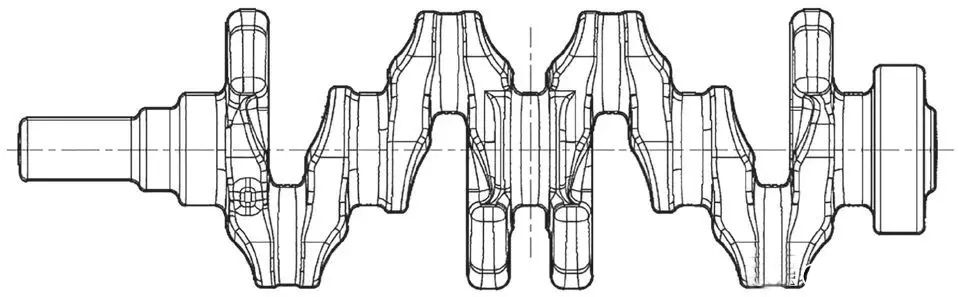

При штамповке 4-цилиндрового коленчатого вала (рис. 1) типичного автомобиля используется процесс горизонтальной ковки с разъемной матрицей. Кромка, формовка→ охлаждение в линии охлаждения с контролем температуры (или закалка и отпуск термообработка)→ упрочнение дробью→ дефектоскопия→ очистка→ упаковка.

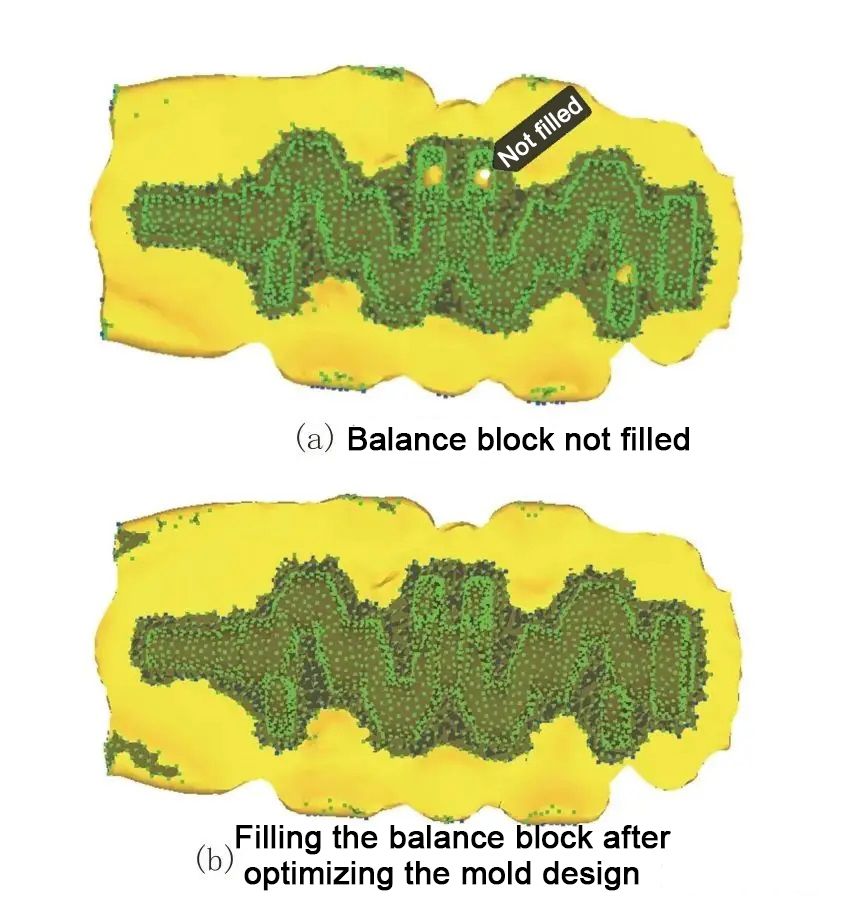

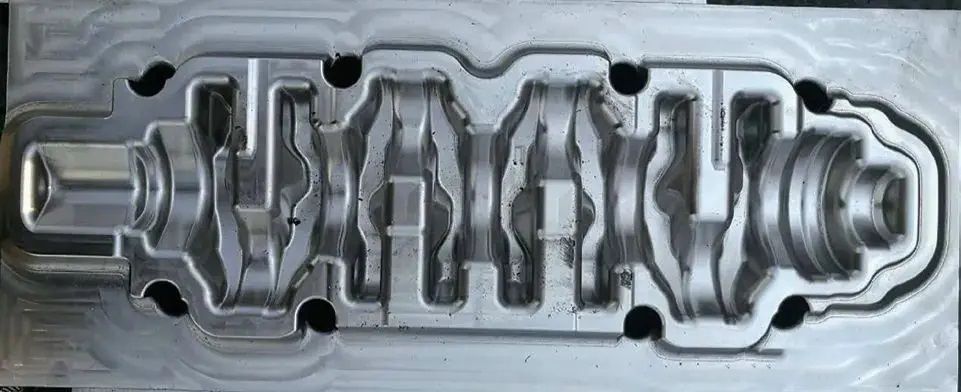

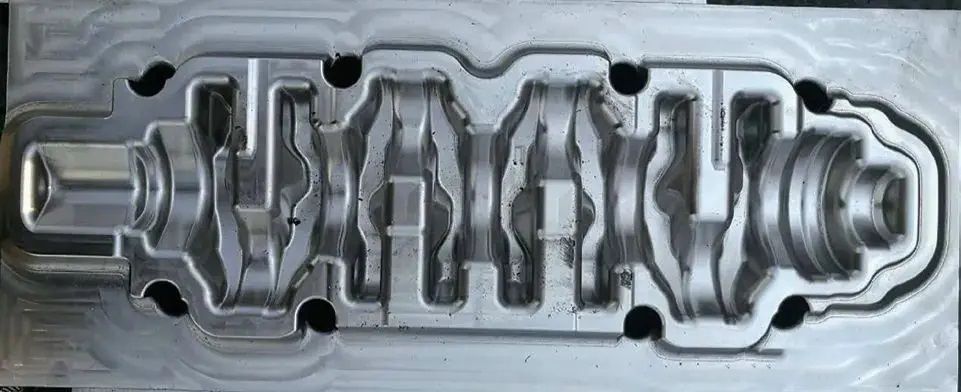

В соответствии с функцией и технологическими характеристиками коленчатого вала, коленчатый вал является типичной поковкой длинного вала, часть балансира узкая и глубокая, а угол осадки мал (обычно 1°~1,5°), поэтому часть балансира трудно сформировать, в соответствии с руководством по процессу ковки В обычном процессе, сплющивание, предварительная ковка и окончательная ковка разработаны и смоделированы. Выбирается подходящий круглый пруток, а балансировочный блок не заполняется, как показано на рис. 2(a). Необходимо оптимизировать штампы для предварительной и окончательной ковки. После ряда оптимизаций результаты моделирования могут быть заполнены, как показано на рис. 2(b).

Я не буду вдаваться в подробности традиционных критериев проектирования, а сосредоточусь на описании нескольких оптимизаций и улучшений:

1. Для того чтобы улучшить проблему заполнения балансира, язычок (разъемная площадка) в середине балансира предварительно выкованной пресс-формы опускается на 10-15 мм, а выпуклая галтель краевой пресс-формы увеличивается до R8-R10 мм.

Рисунок 1 Коленчатый вал легкового автомобиля с 1,5-литровым четырехцилиндровым двигателем

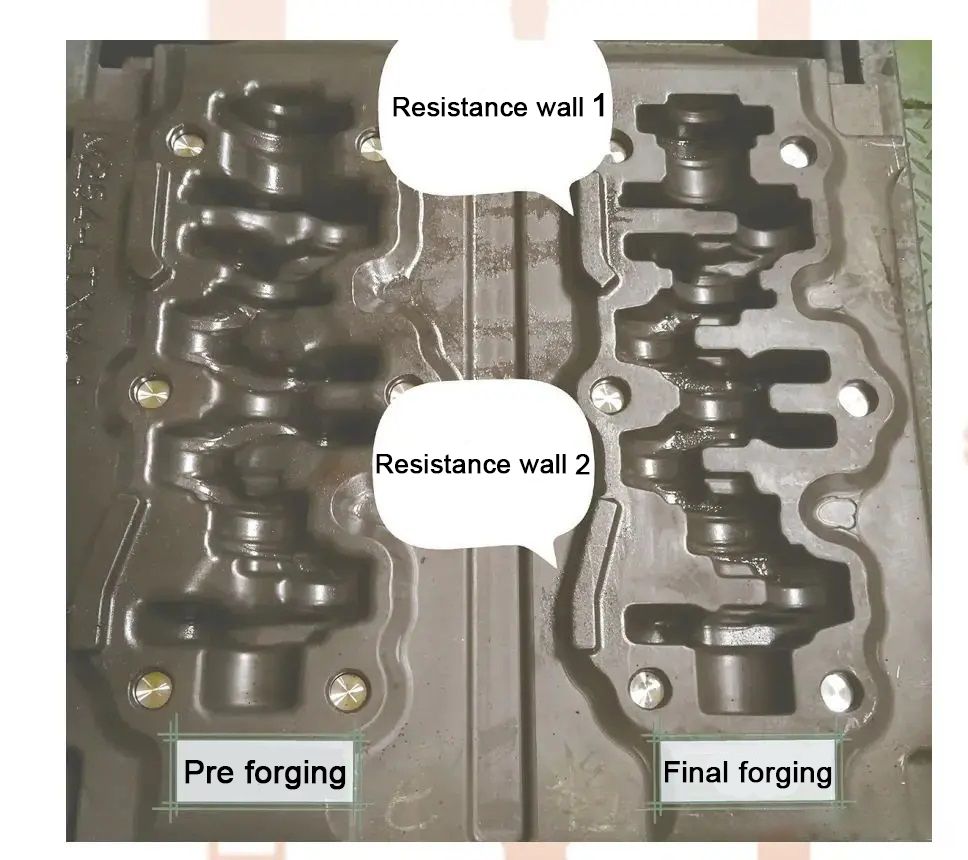

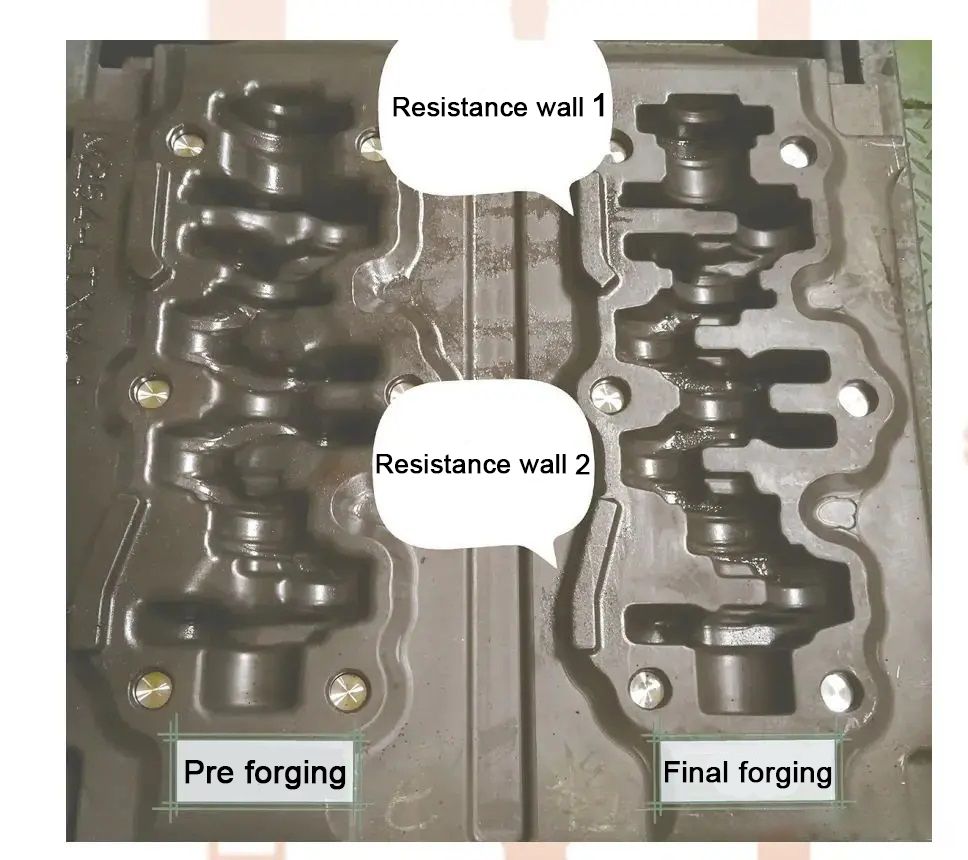

2. Вспышка вокруг противовеса штампа для предварительной ковки и штампа для окончательной ковки оптимизирована, и добавлена стенка сопротивления. Форма и положение устанавливаются в соответствии с формой поковки.

3. Высота мостика вспышки формы вокруг балансировочного груза штампа для окончательной ковки примерно на 1 мм выше, чем в других положениях.

Рисунок 3 Предварительная ковка коленчатого вала и штампы для окончательной ковки

После вышеуказанных усовершенствований, в реальном производстве 4000-тонного горячештамповочного пресса, балансировочный блок хорошо заполнен, пропускная способность выше 99%, а срок службы штампа составляет 6000-7000 штук.

4. Так как коленчатый вал является длинновальной поковкой, полость противовеса глубокая и тонкая, а угол осадки мал, для надежного и стабильного выталкивания и уменьшения деформации при выталкивании необходимо разработать от 6 до 8 выталкивающих штифтов (первоначально 4 выталкивающих штифта), что особенно важно в линии автоматизации, структура пресс-формы показана на рисунке 4.

Рисунок 4 Структура штамповочного штампа определенного типа пресса для коленчатых валов легковых автомобилей

Благодаря применению программного обеспечения для моделирования в сочетании с реальным опытом работы, моделирование процесса ковки позволяет оптимизировать конструкцию пресс-формы, значительно сократить цикл разработки пресс-формы и повысить коэффициент успешности разработки с первого раза.

Важные направления совершенствования и контрольные точки процесса штамповки коленчатого вала легковых автомобилей высокого класса

Поковки коленчатого вала легковых автомобилей высокого класса имеют сложную форму, меньший припуск на обработку, практически не обрабатывают балансировочные грузы и т. д., а также предъявляют высокие требования к безопасности. Чтобы соответствовать требованиям обработки на полностью автоматической производственной линии, требования к поковкам и сложность контроля качества значительно возрастают. Если размер заготовки выходит за пределы допуска, а динамический баланс - за пределы допуска, первый процесс автоматической линии обработки вызовет тревогу, материал будет выброшен, а в серьезных случаях даже приведет к остановке линии. В дополнение к отличному технологическому процессу, поковки, отвечающие этим требованиям, также требуют квалифицированных навыков работы с поковкой и высокого уровня гарантий управления процессом. Ниже приводится краткое изложение опыта усовершенствования и контроля процесса в реальном производственном процессе:

Если взять в качестве примера коленчатый вал определенного автомобиля, изображенный на рисунке 5, то форма поковки сложная, а припуск на боковую обработку четырех балансировочных грузов, обозначенных "1", составляет всего 1,5 мм, а четыре балансировочных груза, обозначенные "2", не обрабатываются. Кроме того, толщина блока балансиров с маркировкой "2" составляет всего 8 мм, поэтому в процессе ковки очень легко возникают деформации, а максимальный модуль погрешности составляет 0,5 мм. Во время процесса ковки форма немного ослабнет, или поковка заклинит, или ударится, сила зажима будет слишком большой, или поковка деформируется, что приведет к неквалифицированности.

Рисунок 5 Поковка коленчатого вала определенного автомобиля

Это самая сложная деталь для ковки, с которой мы сталкивались до сих пор. После почти года исследований и усовершенствований она достигла состояния стабильного массового производства. Качество ковки, особенно динамический баланс и качество внешнего вида, достигло или даже превысило уровень оригинальной европейской фабрики. Опыт в основном включает в себя следующие аспекты:

⑴. На основе успешного решения проблемы полноты балансира, чтобы решить проблему обрезки и деформации балансира, локальный флэш вокруг балансира утончается. Толщина флэша здесь составляет 2,5 мм, а в остальных местах - 4,5 мм.

⑵. Модуль упругости поковок составляет 0,5 мм, что трудно контролировать, что приводит к частой регулировке пресс-формы в процессе производства, и ее приходится регулировать более 4 раз в каждую смену. В результате внедрения четырехугольных замков удалось успешно контролировать появление неправильных форм, добиться стабильного производства в каждой смене, и в основном не требуется корректировка по сменам.

⑶. Чтобы полностью удалить окалину и улучшить качество поверхности поковки, заготовка дважды очищается от окалины, а окалина удаляется водой под высоким давлением после индукционного нагрева и воздухом под высоким давлением перед предварительной ковкой.

⑷. Чтобы контролировать деформацию пресс-формы и деформацию при обрезке, решается вопрос о материале и точности обработки штампа для ковки и обрезного штампа. Оптимизация зазора обрезного штампа и улучшение материала позволяют продлить срок службы обрезного штампа до 20 000 изделий. Срок службы штампа для ковки и обрезного штампа контролируется отдельно, а время замены определяется в зависимости от срока службы, что позволяет избежать увеличения срока службы штампа.

⑸. Процесс штамповки коленчатого вала полностью автоматизирован, и контроль температуры осуществляется на каждом этапе штамповки, начиная с нагрева промежуточной частоты → изготовление заготовок (валковая штамповка или экструзия) → штамповка → верхняя контрольная холодная линия → нижняя контрольная холодная линия для контроля и регулирования температуры. Введите систему MEMS. Аномальные детали автоматически помещаются в корзину аномальных продуктов, их количество подсчитывается, а вышеуказанные важные параметры синхронно отслеживаются на визуальной системе Канбан на месте, так что состояние работы производственной линии видно с первого взгляда.

⑹. Помимо трехкоординатного контроля первой поковки, разрабатываются и изготавливаются специальные инструменты для контроля прямолинейности и погрешности, а также 100% для экспресс-контроля поковок в процессе ковки.

Другие вопросы, связанные с проектированием процесса ковки коленчатого вала

⑴. В процессе ковки коленчатого вала важными и необходимыми факторами являются: форма фланца штампа для ковки коленчатого вала и конструкция блокирующего паза, точность обработки формы, мастерство ковки и способ смазки.

⑵. Контроль смещения поковки. К поковкам коленчатых валов предъявляются высокие требования по погрешностям, а процесс ковки подвержен колебаниям. Для усиления контроля процесса можно разработать общий ковочный штамп, добавить блокировку ковочного штампа и использовать автоматическое обнаружение.

⑶. Оптимизация формы предварительной ковки может улучшить многие дефекты поковок, что является ключом к успеху проектирования процесса ковки, и на это следует обратить внимание. Чтобы обеспечить плавное течение материала во время предварительной ковки, среднее соединение балансировочного груза должно быть сделано как переход между прямой линией и большой дугой, насколько это возможно при проектировании предварительной ковки, чтобы увеличить объем этой части, что способствует течению металлических материалов и заполнению этой части для окончательной ковки. Также стоит отметить обработку предварительно выкованной полости малой головки. Длина малой головки увеличена примерно на 10 мм, а угол вытяжки на конце малой головки скошен примерно на 45°. Это позволяет избежать складывания малого конца при окончательной ковке, и в то же время скос на конце малого конца способствует сдуванию оксидной кожи на нижнем штампе, чтобы избежать накопления оксидной кожи в этом месте и возникновения дефицита материала на малом конце поковки.

⑷. Соблюдайте температуру ковки. Необходимо обратить внимание на диапазон температур ковки. В целом, старайтесь ковать при верхней предельной температуре, а минимальная температура ковки не ниже 1100 ℃. Температура ковки имеет большое влияние на формирование, особенно на ранней стадии разработки и пробного производства, неквалифицированная работа и плохое соединение действий, таких как распыление разделительного агента, что приводит к длительным интервалам между этапами ковки и падению температуры, в результате чего недостаточная фактическая конечная температура ковки, что влияет на формирование. Однако для незакаленной и закаленной стали температура ковки не должна быть слишком высокой. Необходимо обеспечить соответствие свойств материала требованиям к размеру зерна. Для этого необходимо отслеживать и контролировать процесс, чтобы определить идеальный диапазон температур ковки.

⑸.Компьютерное моделирование процесса штамповки. Чтобы успешно разработать процесс ковки коленчатого вала, необходимо иметь необходимые методы анализа. Попробуйте использовать DEFORM, QFORM и другие программы для моделирования процесса ковки и объедините практический опыт процесса ковки, чтобы своевременно оптимизировать конструкцию. Компьютерные приложения предоставляют мощные методы анализа для проектирования процесса. Предприятия должны быть оснащены специализированным персоналом для анализа моделирования. Безусловные предприятия могут принять совместный метод предприятий и университетов или научно-исследовательских институтов

Нравится эта страница? Поделитесь этим с друзьями!