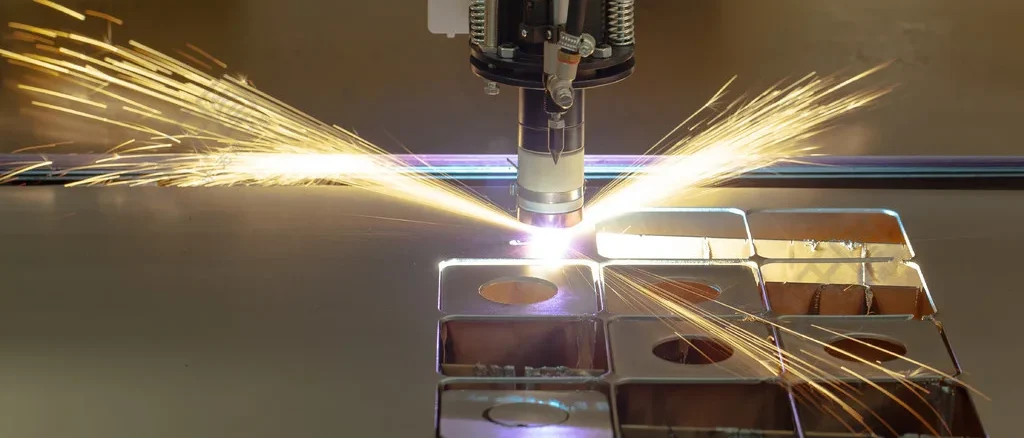

Что такое плазменная резка

Плазменная резка – это процесс резки металла, известный своей высокой скоростью и эффективностью. Он включает в себя определенное ускорение плазмы для резки металлических материалов в желаемую форму. Плазма — четвертое состояние вещества, состоящее из сильно ионизированного газа или ионов, обладающее превосходной проводимостью и свойствами передачи энергии. В процессе резки газ сначала нагревается до чрезвычайно высоких температур посредством процесса, называемого плазменной дугой, образуя плазму. Затем эта высокоэнергетическая плазма фокусируется на металлической заготовке, нагревая локализованные участки металла до точки плавления или даже возгорания, тем самым достигая цели резки. В этом суть плазменной резки.

История плазменной резки

Плазменная резка восходит к 1950-м годам, когда промышленный сектор искал более быстрый и эффективный метод резки металла, который заменил бы традиционные методы, такие как газовая резка и механическая резка.

1. В 1950-х годах была впервые предложена концепция плазменной резки, и ученые и инженеры начали использовать плазму для нагрева металлов.

2. К 1960-м годам технология плазменной резки достигла зрелости и постепенно вышла на коммерциализацию. Инженеры разработали оборудование для плазменной резки, подходящее для промышленного производства, что привело к его широкому применению в промышленности.

3. В 1980-е годы с появлением компьютеров появились автоматизированные системы плазменной резки. Эти системы могут обеспечить более точную резку благодаря компьютерному управлению, тем самым повышая производительность завода и качество продукции.

4. С 1990-х годов по настоящее время технология плазменной резки быстро развивалась, появилось множество передовых технологий и оборудования. Такие технологии, как высокоэнергетическая плазменная резка, многоосные системы управления и лазерная плазменная резка, продолжают способствовать прогрессу в этой области.

Зачем использовать плазменную резку

Плазменная резка имеет широкий спектр применения и подходит для резки всех проводящих материалов. Его высокая скорость резки может достигать максимальной толщины 150 мм, а кромки реза обычно меньше по сравнению с другими методами резки. Следовательно, детали, полученные плазменной резкой, имеют меньше ошибок и более высокое качество. Давайте углубимся в некоторые преимущества плазменной резки, чтобы получить полное представление о ней.

Скорость резки:

Плазменная резка превосходит скорость резки любого другого метода, экономя до трех четвертей времени и обеспечивая более быстрое и эффективное завершение проекта. В отличие от других методов резки, требующих предварительного нагрева, плазменная резка позволяет сразу начинать операцию резки. Кроме того, плазма обеспечивает высокую энергию, улучшая возможности резки.

Применимость:

Плазменная резка находит широкое применение в различных отраслях благодаря своей адаптируемости. Он может резать множество различных типов материалов, включая металлы, пластики, стекло и даже различные материалы, сложенные вместе.

Качество резки:

Плазменная резка является синонимом высокой точности, позволяя резать различные сложные формы с исключительной точностью. Высокая скорость резки и короткое время пребывания на заготовке снижают теплопередачу, предотвращая тем самым коробление, вызванное чрезмерным нагревом. Это обеспечивает однородность заготовки, минимизирует процент брака и необходимость усилий по изменению формы после резки.

Скорость прокалывания:

Еще одним важным преимуществом плазменной резки является высокая скорость прожига. Во многих случаях резки требуется внутренняя прошивка, например, при резке металлической пластины толщиной 15 мм с использованием кислородных процессов, что обычно требует предварительного нагрева до 100 градусов Цельсия в течение как минимум 30 секунд. Однако при плазменной резке нет необходимости беспокоиться об этой проблеме, поскольку она может начать пробивать напрямую.

Безопасность:

Плазменная резка с использованием инертных газов значительно безопаснее по сравнению с методами резки, основанными на кислороде. Это преимущество безопасности распространяется на транспортировку и замену газовых баллонов, что делает плазменную резку более безопасным выбором и в этих аспектах.

Как работает плазменная резка?

Принцип работы плазменной резки действительно довольно прост. Он включает в себя направление газа через узкое сопло для создания дуги. Этим газом может быть воздух, кислород, аргон, азот и т.д. Во время этого процесса температура газа повышается до точки, где он переходит в четвертое состояние вещества, известное как состояние плазмы. Нам известны три других состояния вещества: твердое, жидкое и газообразное.

Во время резки, поскольку заготовке необходимо проводить электричество, она становится частью всей цепи. Это позволяет направить плазменную дугу на заготовку, вызывая ее плавление и тем самым достигая цели резки.

Процесс плазменной резки

Подготовка:

1. Соберите обрабатываемую заготовку, станок плазменной резки и обеспечьте комфортные условия труда.

2. Убедитесь, что заготовка надежно закреплена, спланируйте траекторию резки и убедитесь, что на ней нет препятствий.

3. Осмотрите оборудование на предмет каких-либо отклонений и убедитесь, что оно может работать нормально и без каких-либо угроз безопасности.

4. Во избежание несчастных случаев надевайте защитное снаряжение, например защитные очки, шлемы, перчатки, одежду, беруши и т. д.

Установка параметров резки:

1. В зависимости от типа материала, толщины, длины пути и желаемого качества резки вашей заготовки настройте параметры машины плазменной резки. Сюда входит выбор подходящего типа газа, расхода, тока, напряжения и т. д.

2. Неправильная настройка этих параметров может повлиять на температуру, скорость резки и стабильность плазменной дуги, что напрямую влияет на качество резки.

Начинаем резку:

1. Теперь можно запускать оборудование, но внимательно следите за качеством резки, скоростью резака и работой оборудования. Это позволяет своевременно вносить коррективы.

2. Убедитесь, что качество резки хорошее и траектория резака соответствует заданной без отклонений.

3. Если во время резки возникают какие-либо проблемы, такие как плохое качество резки, недостаточное плавление или неэффективный газовый очиститель, незамедлительно отрегулируйте параметры оборудования, положение резака и скорость резки.

Очистка и осмотр:

1. После завершения процесса резки выключите оборудование и незамедлительно очистите рабочую зону, удалив любые скопившиеся остатки расплавленного металла.

2. Осмотрите заготовку, чтобы убедиться, что она соответствует ожидаемым требованиям качества. При необходимости отшлифуйте или обрежьте участки, на которых могут быть дефекты.

Применение плазменной резки

Эффективность, точность и универсальность плазменной резки различных металлических материалов привели к ее широкому применению во многих отраслях промышленности и производственных секторах. Вот несколько ключевых областей применения:

1. Изготовление металла. Плазменная резка находит широкое применение в металлообрабатывающей промышленности для резки, сверления и контурной обработки различных металлов, таких как сталь, алюминий, медь и т. д. Она используется в производстве автомобильных компонентов, аэрокосмических деталей и конструктивных элементов для строительства. .

2. Производство металлов. На производстве плазменная резка используется для резки крупных металлических деталей на необходимые размеры для последующих производственных процессов. Сюда входит резка листов, труб и профилей.

3. Подготовка к сварке. Плазменная резка играет решающую роль в подготовке заготовок к сварке, удаляя заусенцы и неровные края, тем самым улучшая качество сварных соединений и обеспечивая плавность сварочных операций.

4. Переработка отходов. Плазменная резка также используется при переработке отходов, при которой металлолом разрезается на куски соответствующего размера, что облегчает плавление лома для дальнейшей переработки или переработки.

Материалы для плазменной резки

Плазменная резка позволяет эффективно разрезать практически любой проводящий металлический материал. Вот некоторые часто используемые материалы:

1. Углеродистая сталь: обычно используется в конструкционных целях.

1. Углеродистая сталь: обычно используется в конструкционных целях.

3. Алюминиевый сплав: легкий и высокопрочный.

4. Медь и медные сплавы: известны превосходной проводимостью и теплопроводностью.ity.

5. Титановый сплав: обладает превосходной прочностью и коррозионной стойкостью.

6. Легированная сталь: включает в себя различные составы стали, обычно обладающие высокой прочностью и износостойкостью.

Плазменная резка деталей и примеры

Плазменная резка по сравнению с другими методами резки

Лазерная резка

1. Принцип: при лазерной резке используется высокоэнергетический лазерный луч для нагрева материала до плавления, испарения или испарения, а затем поток воздуха сдувает отходы материала из места резки, тем самым обеспечивая процесс резки.

2. Преимущества: Лазерная резка отличается высокой точностью, высокой скоростью резки, более широким спектром применимых материалов, включая металлы и неметаллы, а также способностью резать множество сложных форм.

3. Недостатки: Лазерная резка связана с высокой стоимостью, строгими экологическими требованиями, ограниченной толщиной резки металлов и сильной отражательной способностью металлов по отношению к ней.

Пламенная резка

1. Принцип: газовая резка использует кислород и топливо для создания высокотемпературного пламени, нагревающего металл до сгорания или плавления.

2. Преимущества: газовая резка экономически эффективна, способна резать толстые металлы и потребляет минимальное количество электроэнергии, что делает ее не подверженной влиянию ограничений электропитания.

3. Недостатки: он имеет низкую скорость резания, низкую точность и непригоден для резки небольших заготовок или неметаллических материалов.

Гидроабразивная резка

1. Принцип: гидроабразивная резка предполагает резку заготовки струей воды под высоким давлением, часто дополненной мелкими абразивами, смешанными с водой.

2. Преимущества: гидроабразивная резка не образует зоны термического влияния, что делает ее подходящей для резки материалов с плохим рассеиванием тепла, таких как пластмассы и резина.

3. Недостатки: Гидроабразивная резка обычно имеет умеренную точность, требует высоких затрат на оборудование и техническое обслуживание и может не дать идеальных результатов при резке толстых металлов.

Заключение:

По сравнению с тремя упомянутыми выше процессами плазменная резка предлагает преимущества, которые лежат между лазерной резкой и пламенной резкой. Скорость и точность резки выше, чем у газовой резки, но стоимость относительно выше. По сравнению с лазерной резкой, плазменная резка обходится дешевле и не зависит от отражательной способности металла.

автоматические обновления и поддержка.

Плазменная резка, как эффективная и экономичная технология резки, ожидает дальнейшего развития в будущем, чтобы удовлетворить растущие потребности. Вот некоторые личные точки зрения относительно будущего развития плазменной резки:

1. Повышение точности и скорости резки. Будущие технологии плазменной резки могут продолжать улучшать скорость и точность резки за счет совершенствования режущих головок, оптимизации параметров и внедрения передовых алгоритмов управления и сенсорных технологий для удовлетворения спроса на эффективную и точную обработку.

2. Расширение области применения материалов. Существует потенциал для расширения диапазона материалов, которые можно обрабатывать плазменной резкой, включая различные новые металлические сплавы, композиционные материалы и неметаллические материалы.

3. Интеллект и автоматизация. В будущем плазменная резка может стать более интеллектуальной и автоматизированной за счет интеграции технологий искусственного интеллекта, машинного обучения и автоматического управления для достижения интеллектуального, адаптивного управления и удаленного мониторинга, что повышает эффективность производства.

4. Защита окружающей среды и энергоэффективность. Будущие технологии плазменной резки должны уделять больше внимания защите окружающей среды и энергоэффективности за счет оптимизации использования энергии, сокращения образования отходов и внедрения экологически чистых материалов и технологических процессов для минимизации воздействия на окружающую среду.

О компании EVERGREEN

В Evergreen мы не оставляем без внимания ни одну металлоконструкцию. Мы можем предложить множество металлоконструкций; начиная от лазерной резки, плазменной резки, гибки, вырубки и штамповки до штамповки и сварки.

Ставя клиента превыше всего, Evergreen, как обычно, представила Metalworks в самом универсальном диапазоне толщины. Сверху внешний вид не пострадал, и используется прекрасный отделочный материал. Evergreen занимается широким ассортиментом сварных и штампованных деталей.

Заключение

Таким образом, плазменная резка — это экономичная и эффективная технология резки, которая позволяет сэкономить затраты, сохраняя при этом высокие скорости резки и относительно высокую точность, что ускоряет развитие вашей компании. Однако очень важно выбрать подходящий процесс резки, исходя из ваших конкретных потребностей. Например, если вам требуется высокоточная резка, лазерная резка может быть лучшим вариантом для вас. И наоборот, если точность и скорость не имеют решающего значения и вы стремитесь минимизировать затраты, газовая резка может оказаться более подходящей. В будущем, благодаря интеграции таких технологий, как искусственный интеллект и автоматизация, плазменная резка получит значительное развитие, предлагая еще более эффективные и точные решения для промышленного производства.

Вещи, которые вы, возможно, захотите узнать (FAQ)

Какое оборудование безопасности используется при плазменной резке?

В комплект защитного оборудования для плазменной резки входят: защитная одежда, средства защиты лица, средства защиты органов дыхания, средства защиты органов слуха, средства защиты ног, вентиляционное оборудование, средства пожарной безопасности, аптечка и т. д. Однако наиболее важным аспектом является обучение сотрудников технике безопасности, обеспечение того, чтобы они имели достаточное представление о плазменной резке, владели навыками действий в чрезвычайных ситуациях и обладали способностью справляться с потенциальными опасностями.

Газ, используемый в процессе

В процессе плазменной резки обычно используются несколько типов газов:

1. Плазменный газ: включая азот, кислород и воздух.

2. Защитный газ: обычно азот и аргон.

3. Вспомогательный газ: например, ацетилен, пропан и другие горючие газы.

4. Охлаждающий газ.

Какую толщину может резать плазменный резак?

Толщина плазменной резки определяется различными факторами, такими как тип станка для резки, его мощность, конструкция резака, тип и давление режущего газа и многое другое. Ручные станки плазменной резки подходят для резки более тонких металлов, толщина резки обычно составляет от 1,5 до 20 миллиметров. С другой стороны, станки плазменной резки с ЧПУ (компьютерное числовое управление) могут резать более толстые материалы — от 2 до 150 миллиметров, в зависимости от мощности.