Если вы изучаете и изучаете литье металла или ваш проект или продукт включает это, то это полное руководство по литью металла — именно то, что вам нужно прямо сейчас. Эта статья представляет собой всеобъемлющее и подробное введение в литье металла, отвечая на все ваши вопросы о процессе. Я считаю, что вы получите ценные знания после прочтения.

Что такое литье металла?

Литье металла в первую очередь подразумевает заливку расплавленного металла в заранее подготовленную форму, полость которой соответствует форме желаемой детали. После того, как металл остывает, мы получаем готовую деталь. Это основной принцип литья.

История литья насчитывает тысячи лет и берет свое начало в Древнем Китае, где около 6000 лет назад бронзовые артефакты были созданы с использованием методов литья. На протяжении тысячелетий современные методы литья достигли высокого уровня развития, и появились многочисленные ответвления.

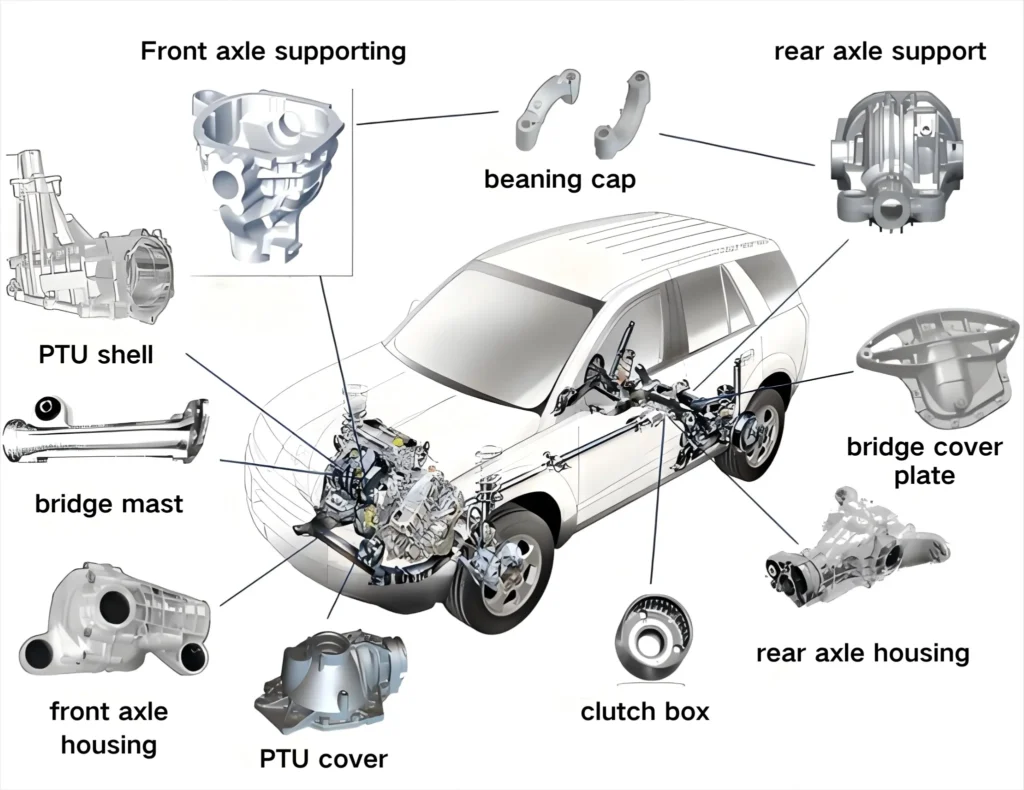

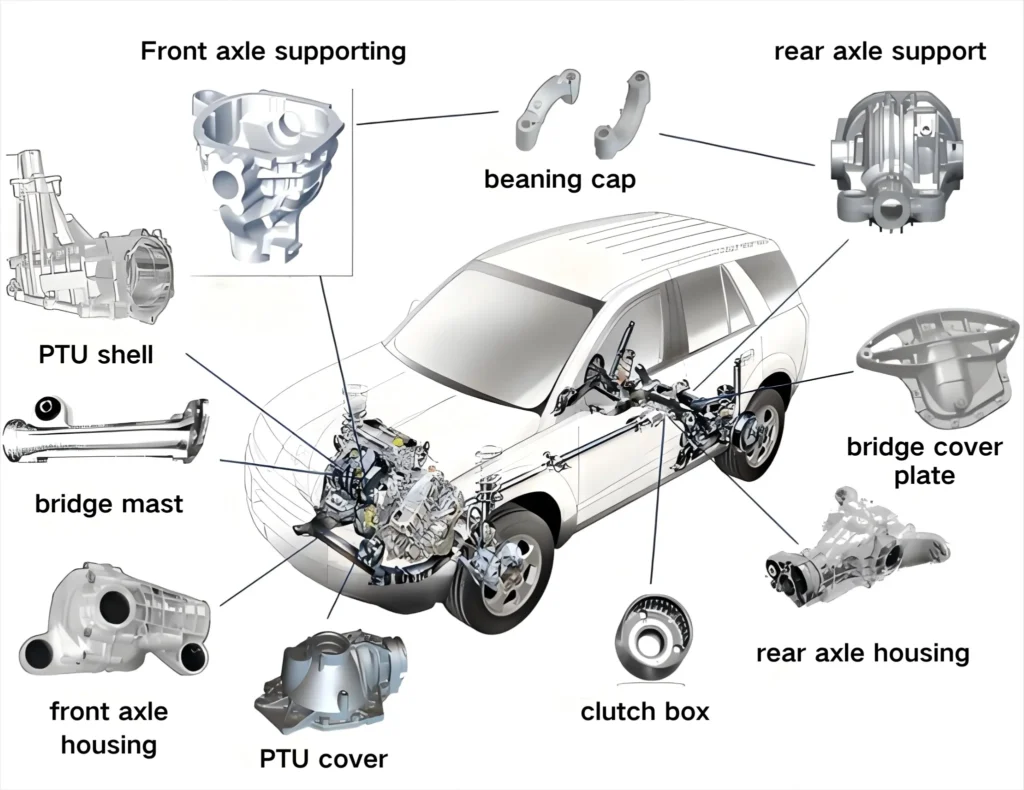

Процесс литья металлов и его подвиды играют важную роль в производстве механических изделий, выступая в качестве основного поставщика заготовок и деталей для машиностроительной промышленности. В настоящее время отливки могут составлять 70%-90% от общего веса двигателей внутреннего сгорания и до 20% от общего веса автомобилей.

Чем литье металла отличается от литья под давлением?

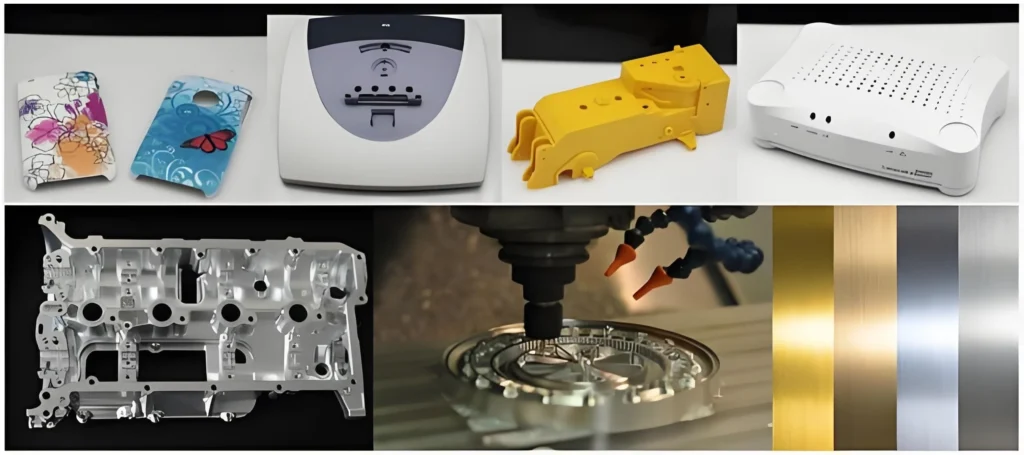

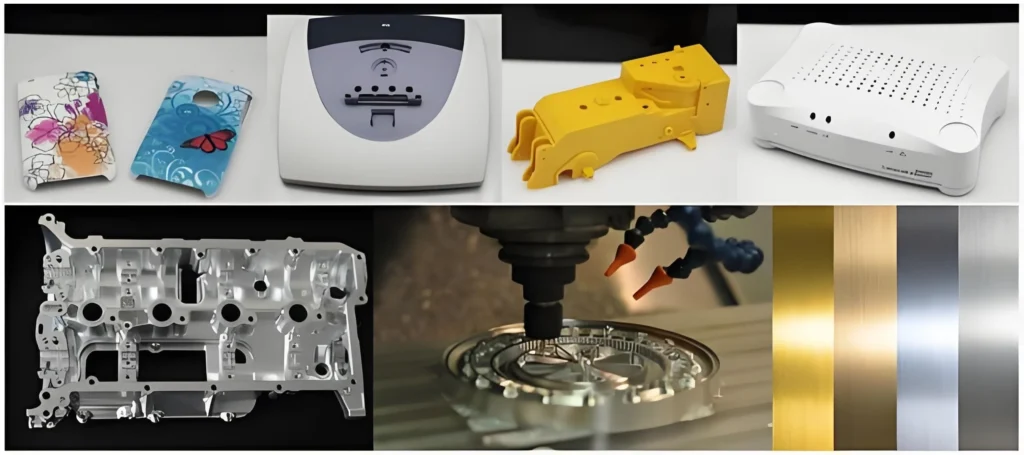

Хотя литье металлов и литье под давлением являются распространенными процессами формования в производстве, они имеют существенные различия в материалах, характеристиках продукции и областях применения.

Литье металла

Литье металла в основном использует различные металлические материалы, такие как железо, алюминий и медь. Эти металлы расплавляются при высоких температурах, а затем заливаются в формы для охлаждения.

Полученные изделия обладают высокой прочностью и твердостью, термостойкостью и длительным сроком службы. Однако поверхность относительно грубая, а точность размеров низкая.

Этот процесс в основном используется для механических компонентов, таких как блоки двигателя, корпуса клапанов и кожухи.

Литье под давлением

В литье под давлением в основном используются пластиковые материалы. Пластик размягчается при высоких температурах, а затем впрыскивается в формы под давлением для охлаждения и формирования.

Этот процесс является высокоэффективным, с хорошей отделкой поверхности и точностью размеров. Однако изделия имеют меньшую прочность и твердость и не являются термостойкими.

Литье под давлением в основном используется для изготовления пластиковых деталей с высокими требованиями к размерам и поверхности, таких как корпуса электронных устройств, игрушки и предметы повседневного обихода.

Почему литье металлов так важно в производстве?

В современном производстве многие сложные детали не могут быть изготовлены на стандартных обрабатывающих центрах. Хотя пятикоординатные обрабатывающие центры могут обрабатывать эти детали, они имеют высокую стоимость. Это подчеркивает важность литья металла, которое может производить широкий спектр сложных деталей, от нескольких граммов до нескольких тонн.

Литье металла также отлично подходит для серийного производства, что позволяет быстро производить большие партии идентичных изделий, что помогает компаниям экономить средства. Кроме того, литье позволяет объединять несколько отдельных компонентов в одну деталь, что снижает потребность в обширных сварка и связи.

Каков процесс литья металла?

Далее я шаг за шагом проведу вас через подробный процесс литья металла, превращающего сырье в готовую продукцию.

Создайте узор

Сначала вам нужен чертеж конструкции изделия. Если у вас его нет, мы можем создать для вас дизайн. Далее на основе чертежа создается 3D-модель. Затем создается модель для определения размеров полости пресс-формы.

Размер этой модели напрямую влияет на качество конечного продукта. Обычно модель изготавливается из таких материалов, как дерево, воск, гипс или пластик.

Сделайте форму

Теперь вы можете изготовить форму, которая в зависимости от процесса литья подразделяется на одноразовые формы (из песка, гипса или керамики) и постоянные формы (из металла).

Например, при точном литье модель изготавливается из воска. Восковую модель многократно покрывают суспензией и дают ей высохнуть. Затем вся форма нагревается, чтобы воск расплавился и вытек, оставив внутри полость. В результате этого процесса образуется окончательная форма.

Выберите металлический сплав

На этом этапе вам нужно выбрать металлический материал на основе ваших требований. Например, если вы хотите, чтобы ваша деталь была легкой и прочной, вы можете использовать алюминиевый сплав. Если к вашему продукту нет особых требований, вы можете рассмотреть возможность использования серого чугуна, который экономически эффективен и хорошо выполняет свои функции.

Расплавить сплав

Далее вам нужно расплавить выбранные вами металлические материалы. Поместите их в тигель и нагревайте до тех пор, пока они не расплавятся. Вот температуры плавления некоторых распространенных литейных материалов для справки.

| Тип материала | Диапазон температур плавления (°C) | Распространенные приложения |

| Серый чугун | 1150-1300 | Механические детали, трубы, клапаны и т. д. |

| Ковкий чугун | 1150-1300 | Высокопрочные детали, автомобильные компоненты и т.д. |

| Ковкий чугун | 1150-1300 | Износостойкие детали, детали сельскохозяйственной техники и т.д. |

| Сталь | 1300-1500 | Конструкционные элементы, инструменты, формы и т. д. |

| Алюминиевый сплав | 600-700 | Автомобильные компоненты, аэрокосмические компоненты и т. д. |

| Медный сплав | 900-1100 | Электрические компоненты, декоративные элементы и т. д. |

| Цинковый сплав | 390-420 | Литье под давлением, фурнитура и т. д. |

| Магниевый сплав | 650-700 | Компоненты для аэрокосмической техники, корпуса электронных изделий и т. д. |

Вылить в форму

Как только металл полностью расплавится в жидкость, вы можете залить его в форму. Для более мелких деталей вы можете залить его самостоятельно. Для более крупных деталей вам понадобится команда и тяжелое оборудование. Кроме того, убедитесь, что вы не заливаете слишком быстро.

При литье крайне важно соблюдать правила техники безопасности. Надевайте защитную одежду, перчатки и защитные очки. Обеспечьте надлежащую вентиляцию и тщательно соблюдайте все правила техники безопасности.

Извлеките отливку из формы.

После того, как металл остынет, вы можете извлечь изделие, хотя процесс охлаждения может занять некоторое время. Если вы используете одноразовую форму, вам придется сломать ее, чтобы извлечь изделие. Если вы используете многоразовую форму, вам придется извлечь изделие в соответствии с конструкцией формы.

Отделка

Ваша деталь теперь готова, но вам все еще нужно ее обработать. Это включает в себя очистку излишков материала с литника и удаление заусенцев или дополнительных кромок. После этого у вас будет чистый, завершенный продукт.

Это базовый обзор процесса литья металла. Помните, что это общая процедура, и существует множество различных методов литья, поэтому некоторые этапы могут различаться.

Сколько времени занимает процесс литья металла?

Это ключевой вопрос для многих клиентов, поскольку длительность процесса литья влияет на время поставки поставщика. Время, необходимое для литья, может значительно варьироваться в зависимости от таких факторов, как размер, сложность и материал изделия. Вот общая разбивка:

- Подготовительный этап: включает планирование, создание модели и изготовление формы. Этот этап может занять много времени, от нескольких недель до месяца.

- Стадия плавления: Нагрев металла до расплавленного состояния зависит от температуры плавления металла и мощности нагревательного оборудования. Обычно это занимает от нескольких минут до нескольких часов.

- Этап заливки: относительно быстрый, обычно занимающий от нескольких секунд до нескольких минут, в зависимости от размера детали.

- Стадия охлаждения: Эта фаза может быть длительной. Небольшие детали могут остыть за несколько часов, в то время как более крупные детали могут остыть за 10 часов или даже за несколько дней. Время охлаждения также может зависеть от сезона: зимой охлаждение происходит быстрее, а летом — медленнее.

- Этап постобработки: включает удаление заусенцев, обрезку литников, механическая обработка, термообработка и финишная обработка поверхности. Необходимое время зависит от количества этапов последующей обработки, при этом термообработка и финишная обработка поверхности занимают больше времени.

Это приблизительные времена. Чтобы получить конкретное время литья, вам необходимо учесть упомянутые факторы и принять во внимание фактические методы литья металла и используемое оборудование.

Какие материалы обычно используются при литье металлов?

Для литья можно использовать многие металлические материалы, и все они имеют разные свойства и разные области применения.

Магниевый сплав

Магниевый сплав является широко используемым металлом для литья из-за его низкой плотности и высокой прочности. Он имеет высокую удельная прочность (соотношение предела прочности на разрыв к плотности), что делает его хорошим выбором, если вам нужно уменьшить вес вашего продукта. Магниевый сплав подходит для компонентов в автомобильной и аэрокосмической промышленности.

Алюминиевый сплав

Алюминиевый сплав — универсальный литейный материал, известный своей легкостью, коррозионной стойкостью, хорошей теплопроводностью и простотой обработки. Он широко используется в различных областях, включая автомобилестроение, аэрокосмическую промышленность, наружные изделия и электронику.

Железо

Железо является одним из наиболее часто используемых литейных материалов. В основном оно бывает двух типов: серый чугун и ковкий чугун. Серый чугун экономически эффективен и имеет хорошие литейные свойства и демпфирующие характеристики. Однако его прочность и ударная вязкость ниже, что делает его пригодным для деталей, требующих хорошего демпфирования, но не высокой прочности, таких как корпуса и базы.

С другой стороны, ковкий чугун имеет более высокую прочность и ударную вязкость, сравнимую с прочностью среднеуглеродистой стали. Он также имеет отличную износостойкость и общие характеристики лучше, чем серый чугун, хотя он и дороже. Он идеально подходит для деталей, которым нужна высокая прочность и ударная вязкость, например коленчатые валы, шатуны, автомобильные компоненты и части сельскохозяйственной техники.

Цинковый сплав

Он имеет низкую температуру плавления и хорошую текучесть, что делает его идеальным для литья под давлением. Изделия из цинкового сплава, полученные литьем под давлением, имеют точные размеры, сложную форму и гладкую поверхность. Однако по сравнению с чугуном и литой сталью его прочность ниже, и он имеет плохую устойчивость к высоким температурам. Поэтому он подходит для изготовления электронных компонентов, корпусов компьютеров, деталей камер и подобных изделий.

Сталь

Сталь является одним из самых прочных и надежных литейных материалов. Ее можно разделить на две основные категории: углеродистая сталь и легированная сталь. Углеродистая сталь далее классифицируется в зависимости от содержания углерода на низкоуглеродистую сталь, среднеуглеродистую сталь и высокоуглеродистую сталь, причем содержание углерода в первую очередь влияет на твердость. Наиболее распространенная легированная сталь — нержавеющая сталь, в состав которого в основном входят хром, никель и другие металлы.

Медные сплавы

Медный сплав в настоящее время является популярным материалом благодаря своей превосходной электропроводности, теплопроводности и коррозионной стойкости. Он часто используется для изготовления токопроводящих компонентов для электронных изделий, таких как щетки и переключатели.

| Материал | Сила | Пластичность | Плотность | Теплопроводность | Коррозионная стойкость | Расходы |

| Чугун | Середина | Середина | Высокий | Низкий | Середина | Низкий |

| Литая сталь | Высокий | Высокий | Высокий | Середина | Середина | Средний-Высокий |

| Литой алюминиевый сплав | Середина | Середина | Низкий | Высокий | Хороший | Середина |

| Литой медный сплав | Середина | Середина | Высокий | Высокий | Хороший | Средний-Высокий |

| Литой магниевый сплав | Высокий | Середина | Низкий | Середина | Середина | Высокий |

| Литой цинковый сплав | Середина | Середина | Низкий | Середина | Середина | Низкий |

Каковы различные виды литья металла?

Литье металла можно разделить на множество различных типов, каждый из которых имеет свои особенности и преимущества. Эти методы развивались с течением времени. Давайте рассмотрим их.

Литье в песчаные формы

Литье в песчаные формы - один из старейших и наиболее распространенных методов литья. Формы для него изготавливаются из жаропрочного песка, смешанного со связующими веществами для повышения твердости. К распространенным видам песка относятся кварцевый песок, песок из водного стекла и нефтяной песок, хотя выбор зависит от материала и размера отливки.

Литье в песчаные формы - хорошо зарекомендовавший себя процесс с простой технологией, высокой адаптивностью и низкой стоимостью, что делает его широко распространенным. Однако детали, отлитые с помощью литья в песчаные формы, часто имеют более низкую точность размеров и шероховатые поверхности, что обычно требует дополнительной механической обработки.

Из него обычно изготавливают такие детали, как блоки цилиндров, головки цилиндров и картеры для автомобилей, а также лемехи, детали сеялок и жаток для сельскохозяйственной техники.

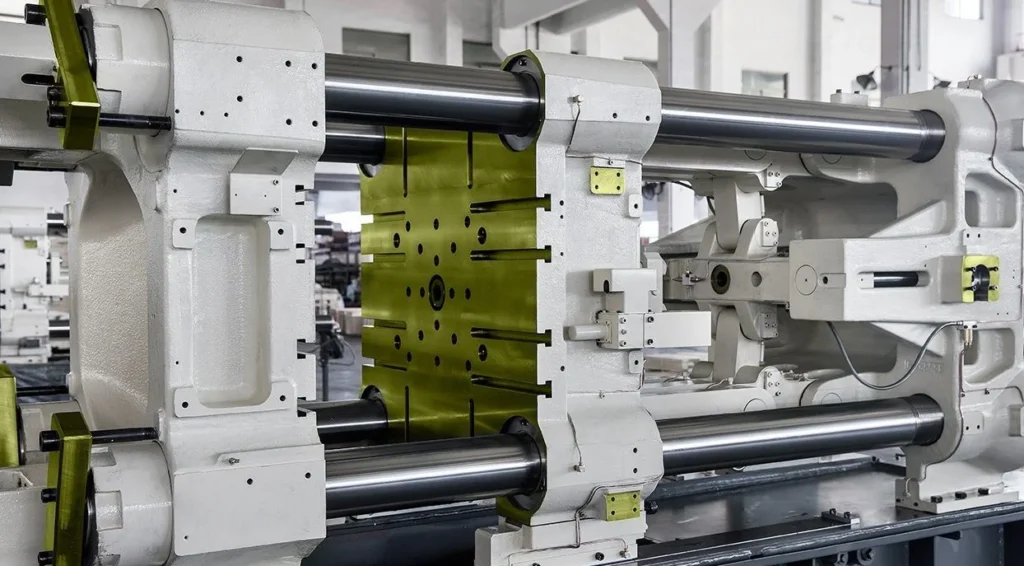

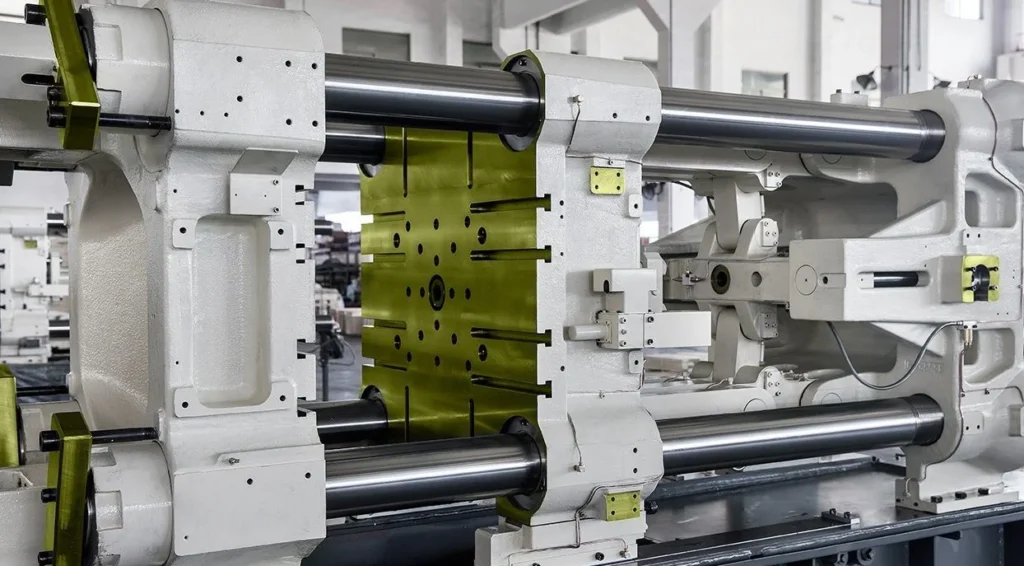

Литье под давлением

Литье под давлением включает в себя впрыскивание расплавленного металла в металлическую форму под высоким давлением, аналогично литью под давлением. Формы, используемые при литье под давлением, изготавливаются из высокопрочных сплавов и могут использоваться многократно.

Литье под давлением подходит для материалов с хорошей текучестью и заполняющими свойствами, таких как цинк, алюминий, магний и олово, а также их сплавы.

Литые детали имеют высокую размерную точность и гладкие поверхности. Высокое давление в процессе литья помогает уменьшить внутренние воздушные карманы, что делает его выгодным для литья сложных форм и тонкостенных деталей. Кроме того, литье под давлением является высокоэффективным и подходит для крупномасштабного производства.

Он идеально подходит для производства точных деталей, таких как лопасти самолетов, детали двигателей и автомобильные трансмиссии.

Точное литье

При точном литье воск сначала впрыскивается в форму, чтобы создать восковой шаблон детали. Затем этот восковой шаблон многократно погружается в суспензию (обычно смесь керамического порошка и связующих веществ) и наносится керамическое покрытие. Когда покрытие достигает определенной толщины, ему дают высохнуть. Затем восковой шаблон расплавляют в печи для депарафинизации, оставляя после себя полую форму. Этот процесс также известен как литье по выплавляемым моделям или литье по выплавляемым моделям.

Для точного литья используются две формы: одна для процесса инжекции воска, которую можно использовать повторно, и другая для процесса литья после удаления воска, которая является одноразовой.

Детали, полученные методом точного литья, имеют высокую размерную точность и гладкие поверхности, часто не требующие дополнительной обработки, кроме литниковой. Этот процесс широко используется в различных областях, включая автомобильную, аэрокосмическую и медицинскую промышленность.

Центробежное литье

Центробежное литье подразумевает заливку расплавленного металла в форму, которая быстро вращается. Это высокоскоростное вращение позволяет металлу равномерно распределяться по внутренним стенкам формы до тех пор, пока он не остынет, что позволяет отливать тонкостенные цилиндрические формы, которые невозможно получить другими методами.

Детали, полученные методом центробежного литья, прочны и имеют меньше дефектов. Этот метод широко применяется для литья труб, водопроводов, бензопроводов и подобных деталей.

Гравитационное литье

Гравитационное литье — это метод, при котором расплавленный металл свободно течет в полость формы под действием силы тяжести Земли, образуя первоначальную форму отливки. Этот процесс прост, удобен в эксплуатации и обеспечивает высокую размерную точность деталей.

Гравитационное литье подходит для производства толстостенных деталей, таких как блоки двигателей, картеры, корпуса турбин и лопатки.

Литье по выплавляемым моделям

Литье по выплавляемым моделям чем-то похоже на литье по выплавляемым моделям, но вместо воска используется пена. Он использует низкую температуру плавления пены, позволяя расплавленному металлу напрямую испарять пену без необходимости извлечения ее из формы. Вы можете считать это упрощенной версией литья по выплавляемым моделям.

Преимущества литья по выплавляемым моделям аналогичны преимуществам точного литья. Однако оно может быть немного дороже точного литья, поскольку пена является одноразовым материалом и разрушается в процессе.

Каковы промышленные применения литья металлов?

Литье металла — это процесс формовки, который используется практически в каждой отрасли для создания деталей, поэтому он имеет высокую степень кастомизации. Вот некоторые применения литья в различных отраслях:

- Автомобильная промышленность: блоки двигателей, головки цилиндров, впускные коллекторы, картеры и другие компоненты.

- Авиакосмическая промышленность: корпуса турбин, лопатки и кронштейны для двигателей космических аппаратов.

- Железнодорожная промышленность: колеса поездов, тормозные системы, сцепные устройства и буферные кожухи.

- Судостроительная промышленность: гребные винты, рули и якоря.

- Машиностроение: станины станков, корпуса и другие детали.

- Сельскохозяйственная техника: детали для сельскохозяйственной техники, плуги, бороны и соединители.

- Строительная техника: опоры двигателя, стрелы и ковши.

- Строительная промышленность: клапаны, трубы и другие строительные материалы.

Насколько долговечны изделия из металлического литья?

Долговечность литых изделий в основном зависит от их материала, термической обработки и предполагаемого использования. Различные материалы имеют разную твердость, прочность и коррозионную стойкость. Например, литая сталь более долговечна, чем литой алюминий. Кроме того, отливки, прошедшие термическую обработку, как правило, работают лучше и служат дольше. Срок их службы может составлять от нескольких месяцев до нескольких десятилетий.

Когда отливки больше не пригодны к использованию, их можно переработать. Их собирают, а затем переплавляют для создания новых деталей.

Различается ли толщина изделий из металла?

Толщина литых деталей может варьироваться в зависимости от требований к конструкции и используемого метода литья. Например, литье под давлением позволяет производить детали с очень тонкими стенками, а различные секции одного и того же изделия могут иметь разную толщину. Однако добиться этого с помощью литья в песчаные формы сложнее.

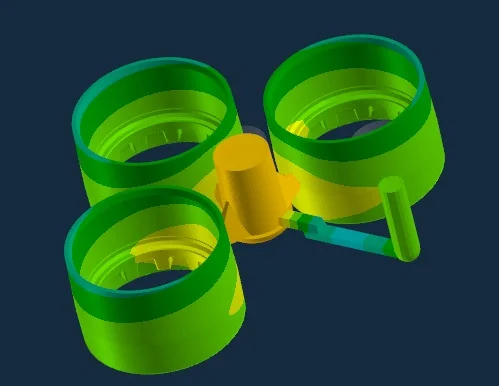

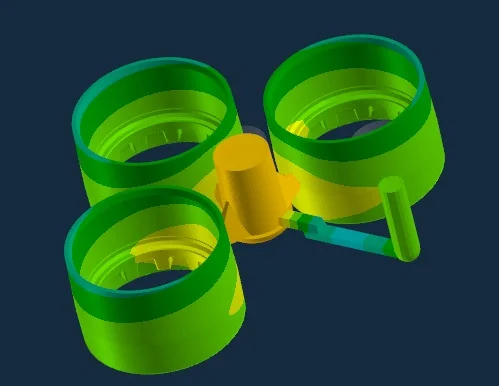

Перед литьем можно использовать анализ течения в литейной форме, чтобы оценить и оптимизировать толщину и общую конструкцию.

Каково будущее литья металлов?

История литья насчитывает более 6000 лет, что подчеркивает его значимость в нашем развитии. Он остается очень удобным и экономичным методом формовки металла.

В будущем литье будет все чаще использовать новые материалы, такие как титановые сплавы и композитные материалы. Чтобы удовлетворить спрос на легкие и высокопроизводительные детали, конструкции литья станут более сложными, подталкивая отрасль к более тонким и детализированным методам.

Новая технология 3D-печати оказала определенное влияние на литье. 3D-печать, которая в первую очередь использует лазерное спекание для создания металлических деталей, обеспечивает большую свободу проектирования и позволяет производить сложные формы с внутренними элементами, сокращая при этом отходы, производство форм, использование инструментов и трудозатраты.

Однако современная технология 3D-печати имеет ограничения. К ним относятся низкая скорость производства для отдельных машин, высокая стоимость мелкосерийного производства, невозможность производства крупных деталей и ограниченный ассортимент доступных материалов.

Используется ли сегодня литье металла?

Благодаря низкой стоимости, высокой кастомизации, пригодности к переработке и массовому производству литье по-прежнему широко используется во всех сферах жизни. Для некоторых новых продуктов или деталей, которые отсутствуют на рынке, неизбежно приходится выбирать процесс литья.

Каковы преимущества литья металла?

Вот некоторые заметные преимущества кастинга, которые могут быть вам полезны:

- Сложные детали: Литье позволяет производить сложные детали, которые не могут быть получены с помощью обработки и ковки, особенно те, которые имеют сложную внутреннюю форму. Такая высокая степень настройки делает ее идеальной для сложных конструкций.

- Гибкость материалов и размеров: в отличие от некоторых других методов производства, литье не имеет строгих требований к размерам деталей или материалам. Оно может обрабатывать детали весом от нескольких граммов до нескольких тонн или даже сотен тонн.

- Экономически эффективно для массового производства: для крупномасштабного производства литье очень экономически эффективно. Оно обеспечивает высокую автоматизацию, снижает затраты на рабочую силу и использует относительно недорогие формы.

- Экономия времени: литье позволяет сэкономить время, поскольку процесс обычно непрерывный и с минимальными перерывами, что помогает ускорить производство.

- Упрощенные этапы производства: Литье может упростить производство, сократив или исключив некоторые этапы обработки. Например, точное литье может снизить необходимость в дальнейшей обработке, позволяя использовать детали напрямую или требуя только обработки поверхности.

Каковы недостатки литья металла?

Вот некоторые недостатки литья, о которых следует знать перед его использованием для изготовления деталей, чтобы можно было осознанно подойти к решению этих проблем:

- Отделка поверхности: Некоторые методы литья, например, литье в песчаные формы, могут не обеспечивать гладкой поверхности. Детали, отлитые в песчаные формы, часто имеют остатки песка, требующие дополнительной обработки, например, дробеструйной обработки.

- Пористость: Отлитые детали могут иметь поверхностные или внутренние пустоты из-за попадания воздуха в форму во время заливки. Это распространенная проблема при литье, и ее необходимо решать с помощью мер контроля качества.

- Характеристики материала: чугун обычно имеет худшие механические свойства по сравнению с кованым железом. Это связано с тем, что ковка применяет высокое давление, что приводит к более плотной и однородной структуре металла, что улучшает его механические свойства.

- Стоимость для небольших партий: Для небольших производственных партий литье может быть не таким рентабельным, как другие методы производства. Стоимость создания форм может быть выше прибыли от небольшой партии, что делает ее менее экономичной по сравнению с более крупными производственными партиями.

Дорого ли литье металла?

Расходы, связанные с литьем, включают в себя следующее:

- Стоимость материалов: сюда входит стоимость металлов, используемых для литья, формовочного песка, связующих веществ и других материалов. Стоимость варьируется в зависимости от металла; например, железо относительно недорогое, а медь более дорогая.

- Расходы на пресс-формы: Расходы на пресс-формы могут быть высокими, включая проектирование, изготовление и обслуживание. Для крупных производственных циклов эти расходы можно распределить, что снизит себестоимость единицы продукции.

- Другие расходы: Они включают в себя затраты на рабочую силу и энергию, которые, как правило, не очень высоки. Однако, если после литья требуется дополнительная обработка, это может значительно увеличить общую стоимость.

Выбор правильного процесса литья металла

Вот некоторые факторы, которые необходимо учитывать при выборе процесса литья и выборе наиболее подходящего для вас процесса.

Размер и форма

Если ваше изделие имеет сложную и большую форму, вы можете выбрать литье в песчаные формы или литье по выплавляемым моделям. Эти методы обеспечивают гибкое изготовление форм и подходят для литья сложных деталей.

Если ваше изделие имеет простую форму и не очень большое, но вам необходимо произвести большой объем, вы можете выбрать литье под давлением или литье под низким давлением. Эти методы более эффективны для массового производства.

Точность и качество поверхности

Литье под давлением и точное литье позволяют производить отливки с высокой точностью размеров и гладкими поверхностями. Если у вас более низкие требования к точности и чистоте поверхности, вы можете выбрать литье в песчаные формы или литье в оболочковые формы.

Производственная партия

Литье под давлением высокоэффективно и идеально подходит для крупномасштабного производства. Для средних партий хорошим вариантом является литье в оболочковые формы, поскольку их формы можно использовать повторно. Для небольших партий подходят литье в песчаные формы или точное литье, поскольку затраты на изготовление форм для них относительно низкие, что делает их более подходящими для мелкосерийного производства.

Материал

Литая сталь и чугун хорошо подходят для литья в песчаные формы. Алюминиевые сплавы, цинковые сплавы и магниевые сплавы с их более низкими температурами плавления лучше подходят для литья под давлением. Драгоценные металлы и трудноплавкие металлы идеально подходят для точного литья, поскольку это позволяет точно контролировать форму и размер отливок.

Терминология литья металлов

Вот некоторые общепринятые термины в литейной отрасли, которые могут оказаться полезными при общении с поставщиками:

- Шаблон: точная копия отливаемой детали в масштабе 1:1, используемая для создания формы.

- Форма: полость, образованная в модели, куда заливается расплавленный металл для формирования детали.

- Стержень: съемный компонент, помещаемый внутрь формы для создания внутренних элементов отливки.

- Литниковая система: каналы, направляющие расплавленный металл в форму.

- Подъемник: резервуар, в котором хранится расплавленный металл для заполнения зазоров, возникающих из-за усадки отливки при ее охлаждении.

- Уклон: Угол наклона изделия и формы, облегчающий извлечение изделия из формы.

- Вентиляция: Небольшие отверстия в форме для выхода газов в процессе литья.

- Выбивка: процесс извлечения полностью охлажденной отливки из формы.

- Зачистка: процесс удаления излишков металла из отливки.

Каковы наиболее распространённые дефекты при литье металлов?

Дефект пористости

Пустоты в отливках, известные как воздушные карманы, могут снизить прочность, герметичность и сопротивление давлению отливки. В тяжелых случаях это может привести к тому, что отливка будет отбракована во время использования.

Причинами появления воздушных карманов могут быть чрезмерное содержание газа в расплавленном металле, быстрая заливка, препятствующая выходу газа, или плохая вентиляция в форме, из-за которой газ задерживается в отливке.

Чтобы решить эти проблемы, можно попробовать уменьшить содержание газа в расплавленном металле, поддерживать постоянную скорость заливки и улучшить вентиляцию формы.

Усадочные раковины и пористость

В процессе охлаждения отливок металл усаживается, образуя пустоты внутри или на поверхности отливки. Усадочная пористость состоит из мелких, рассеянных усадочных раковин, обычно расположенных вблизи литника, у основания стояка или в областях с более толстыми стенками. Это значительно снижает механические свойства отливки и делает ее более подверженной коррозии.

Усадочные раковины или пористость обычно возникают из-за низких температур заливки, плохой подачи стояка, прерывистого потока или быстрого охлаждения. Чтобы решить эти проблемы, можно повысить температуру формы перед заливкой, спроектировать устройство повышения давления на стояке или точно спроектировать систему литья и выбрать подходящую температуру заливки.

Трескаться

Трещины в отливках возникают в процессе охлаждения и затвердевания из-за чрезмерного напряжения. Использование отливок с трещинами может ухудшить их механические свойства и привести к поломке вдоль трещин во время использования.

Литье в металлические формы может легко привести к трещинам, поскольку металлические формы жесткие и неподатливые, что приводит к чрезмерному внутреннему напряжению в отливке. Кроме того, слишком раннее или слишком позднее открытие формы и слишком тонкий слой покрытия могут привести к трещинам.

Для предотвращения трещин можно регулировать толщину покрытия, следить за тем, чтобы скорость охлаждения всех частей отливки была максимально равномерной, чтобы избежать чрезмерного внутреннего напряжения, и обращать внимание на рабочую температуру металлической формы. Регулировка угла наклона формы также может эффективно предотвратить образование трещин.

Дефект холодного закрытия

Холодные швы — это поверхностные швы или щели на краях, разделенные оксидным слоем, где металл не полностью расплавился. Эта проблема влияет на механические свойства и срок службы отливки, а также выглядит непривлекательно.

Холодные закрытия чаще всего происходят из-за плохой конструкции формы, низкой рабочей температуры, неудачно расположенных литников или низкой скорости заливки.

Чтобы решить эту проблему, можно попытаться разумно расположить литники и вентиляционные системы при проектировании формы, повысить температуру формы во время заливки или использовать такие методы, как литье с механической вибрацией, чтобы избежать этой проблемы.

Включения шлака

Шлаковые включения относятся к примесям или оксидам в отливке, которые серьезно влияют на ее качество и производительность. Это может произойти, если используемое сырье загрязнено, шлак не удаляется должным образом во время плавки или среда литья плохая.

Чтобы эффективно избежать включений, можно использовать высококачественное сырье, тщательно удалять примеси в процессе плавки и поддерживать чистоту литейной среды.

Песчаная дыра

Песчаные отверстия — это пустоты, заполненные песком внутри или на поверхности отливки, обычно круглой формы. Эта проблема может быть вызвана недостаточной прочностью поверхности песчаного стержня, обгоранием или неполным отверждением песчаного стержня, несоответствием между размером песчаного стержня и размером формы, что приводит к дроблению песчаного стержня во время формования, или попаданием песка в форму во время заливки из-за трения между ковшом и литниковой системой.

Чтобы избежать песчаных ям, строго соблюдайте производственные процессы при изготовлении песчаных форм и обеспечьте соответствующие размеры песчаного стержня. Кроме того, во время заливки не располагайте ковш слишком близко к литниковой системе, чтобы избежать трения.

Заблуждения о литье металла

«Форму не нужно предварительно нагревать»

Многие литейщики считают, что формы не требуют предварительного нагрева и могут использоваться для литья напрямую, думая, что это экономит время и деньги. Однако они не знают, что отсутствие предварительного нагрева формы может привести к слишком быстрому охлаждению жидкого металла при заливке, что повышает риск возникновения дефектов, таких как воздушные карманы и усадочные раковины.

Такой подход не только не позволяет сэкономить время и средства, но и фактически увеличивает процент брака, затраты и время на доработку, что может привести к снижению уровня квалификации продукта и повлиять на графики поставок.

Итак, помните: предварительный нагрев формы — важнейший этап для обеспечения качества отливок.

«Система розлива должна иметь простую конструкцию»

Вы можете подумать, что литниковая система нуждается только в простой конструкции без особой точности, но это заблуждение. Неправильно спроектированная литниковая система может помешать плавному течению жидкого металла в форму во время литья, что приведет к таким проблемам, как эрозия песка, включения и воздушные карманы.

Правильно спроектированная литниковая система позволяет жидкому металлу плавно и равномерно заполнять полость формы, предотвращая множество потенциальных проблем.

«Скорость литья не нужно контролировать»

Многие рабочие на передовой считают, что чем выше скорость заливки, тем лучше, думая, что это увеличит эффективность. Однако это ошибочное представление. Слишком быстрая заливка может привести к захвату воздуха, что повлияет на качество литья и приведет к разбрызгиванию горячей жидкости, что увеличит опасность.

«Качество отливок не поддается контролю»

Многие думают, что после отливки качество детали невозможно контролировать, поскольку ее нельзя визуально осмотреть через форму. Проблемы можно увидеть только после извлечения детали из формы, из-за чего качество кажется неконтролируемым.

Чтобы решить эту проблему, мы можем гарантировать качество отливок, строго контролируя сырье, параметры процесса и конструкцию пресс-формы. Такой подход эффективно гарантирует качество литых деталей.

«Нет необходимости проектировать вытяжную систему, газ будет выходить через стояк»

Это ошибочное представление; газ внутри формы во время литья не может быть полностью вытеснен через стояк. Система вентиляции является важнейшей частью конструкции формы.

Без системы вентиляции или при ее плохой конструкции газ не может беспрепятственно выходить, что увеличивает риск возникновения дефектов, таких как воздушные карманы.

Выбор подходящего партнера по литью металла

Выбор подходящего поставщика — сложная задача, но правильный выбор поставщика поможет вам избежать множества проблем, и ваш проект может быть завершен гладко. Вот несколько советов по выбору поставщика литья, надеюсь, они вам помогут.

Квалификация и опыт

- Сертификация: Сначала проверьте, есть ли у поставщика соответствующие сертификаты качества, такие как ISO 9001 или IATF 16949. Эти сертификаты указывают на то, имеет ли он хорошо налаженную систему управления качеством продукции.

- Опыт в отрасли: Посмотрите, насколько опытен поставщик в вашей отрасли или с вашим типом продукта. Если возможно, попросите об успешных кейсах, чтобы понять их послужной список.

- Технические возможности: Убедитесь, что поставщик обладает техническими навыками, необходимыми для требуемых вам процессов литья. Проверьте, являются ли их технические сотрудники профессиональными и знающими.

- Оборудование и сооружения: Лучше всего посетить предприятие поставщика, чтобы лично осмотреть его оборудование и сооружения. Это поможет вам оценить, могут ли они удовлетворить ваши производственные потребности.

Качество и контроль продукции

- Контроль качества: проверьте, серьезно ли они внедряют систему контроля качества, включая проверку сырья, контроль технологического процесса и проверку готовой продукции.

- Уровень дефектов: узнайте уровень дефектов продукции и то, как они справляются с дефектными изделиями.

- Испытательное оборудование: убедитесь, что их испытательное оборудование является передовым и всеобъемлющим. Ищите такие инструменты, как координатно-измерительные машины, спектрометры с прямым считыванием, твердомеры по Роквеллу и металлургические микроскопы.

Производственные мощности и поставки

- Мощность: Оцените, соответствуют ли производственные мощности поставщика требованиям вашего заказа, включая время производственного цикла и общую мощность.

- Время доставки: проверьте, могут ли они доставить продукцию вовремя и насколько хорошо они справляются со срочными заказами.

- Гибкое производство: определите, есть ли у них возможность адаптировать свои производственные процессы к изменениям объемов заказов и типов продукции.

Обслуживание и поддержка

- Техническая поддержка: проверьте, предлагает ли поставщик техническую поддержку, такую как помощь в проектировании продукции, оптимизация процессов и рекомендации по материалам.

- Послепродажное обслуживание: Убедитесь, что они предоставляют комплексную систему послепродажного обслуживания. Они должны быть в состоянии оперативно решать проблемы качества продукции и объяснять свои процедуры решения проблем.

- Коммуникация и сотрудничество: Оцените, являются ли они проактивными и готовы ли они тесно сотрудничать с вами. Хорошая коммуникация и кооперативное отношение являются ключом к успешному партнерству.

Стоимость и ценообразование

- Цена: Сравните цены у разных поставщиков, чтобы найти поставщика с лучшим соотношением цены и качества.

- Структура затрат: убедитесь, что предложение поставщика подробное и обоснованное, охватывающее такие аспекты, как сырье, рабочая сила и аутсорсинг.

- Условия оплаты: Ознакомьтесь со способами оплаты и коммерческими условиями. Выберите вариант, который лучше всего соответствует вашим потребностям.

Вы можете использовать приведенную выше информацию в качестве справочной информации. Конечно, можно также учитывать и другие аспекты, такие как географическое положение, корпоративная культура и экологическая осведомленность.

Краткое содержание

Надеюсь, эта статья поможет вам получить детальное и систематическое представление о литье металла. Если вы заметили какие-либо неточности, сообщите нам, и мы с радостью примем ваши отзывы.

Если вам нужны услуги по литью, смело обращайтесь к нам. У нас большой опыт и профессиональная техническая команда.