Если вы изучаете и осваиваете литье металлов или у вас есть проект или изделие, в котором оно будет использоваться, то это полное руководство по литью металлов - именно то, что вам нужно на данном этапе. Эта статья - полное и подробное введение в литье металлов, она ответит на все ваши вопросы о литье, и я уверен, что вы получите пользу от ее прочтения. .

Что такое литье металла?

Литье металла - это, по сути, заливка расплавленной металлической жидкости в заранее подготовленную форму, полость внутри которой имеет форму нужной нам детали, и когда металл остывает, мы получаем деталь. В этом и заключается основной принцип литья.

Литье существует уже тысячи лет, начиная с 6 000 лет назад в Китае, когда бронзы были изготовлены методом литья. После тысячелетнего развития современный процесс литья стал очень зрелым, и появилось множество его ответвлений.

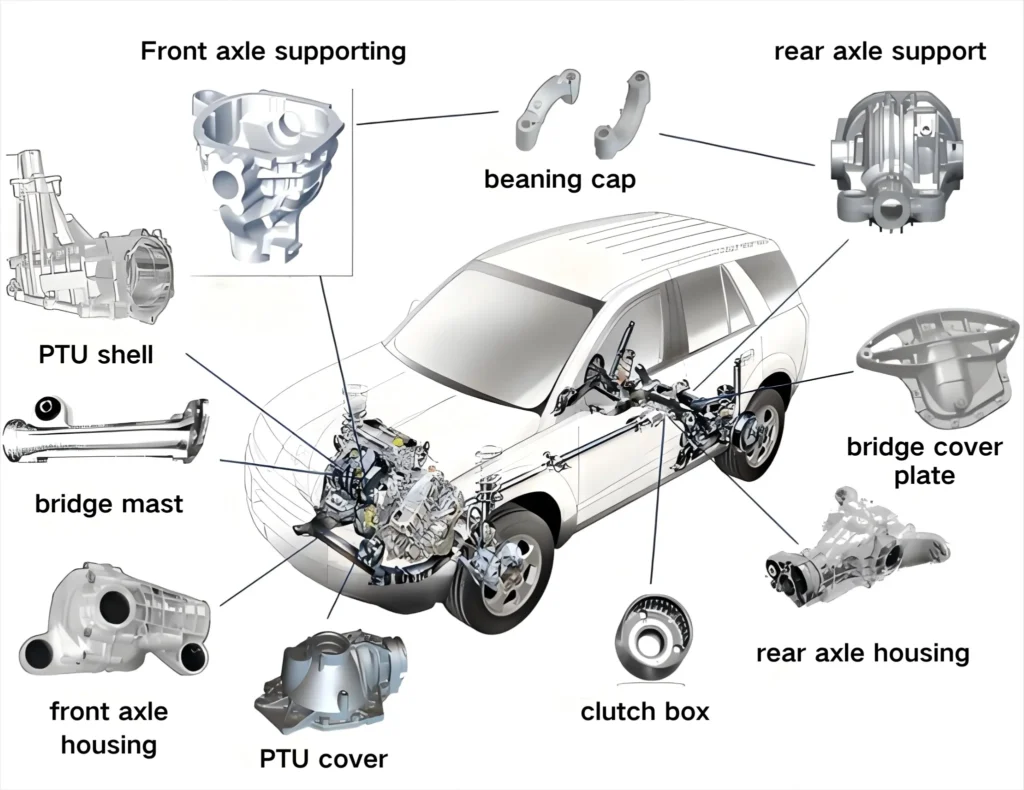

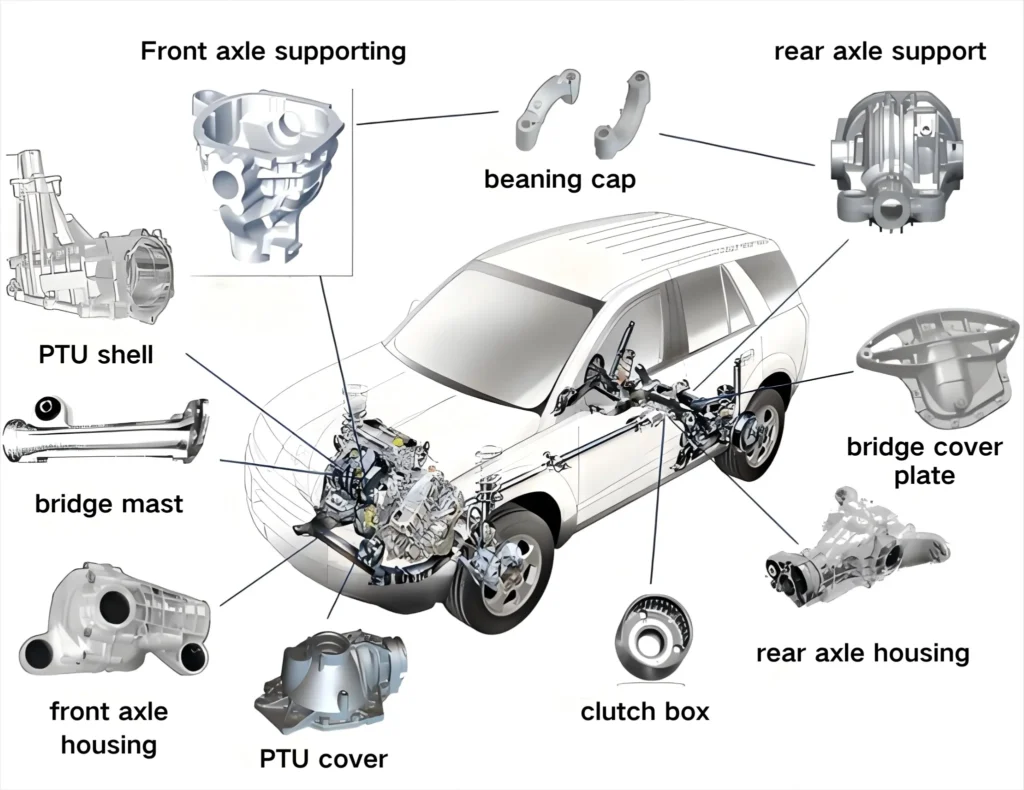

Процесс литья металлов и его сегменты составляет большую долю механической продукции, является основным поставщиком заготовок и деталей для машиностроительной промышленности, вес литья в двигателе внутреннего сгорания теперь может составлять 70% -90% от общего веса, и может составлять 20% от общего веса автомобиля.

Чем отличается литье металла от литья под давлением?

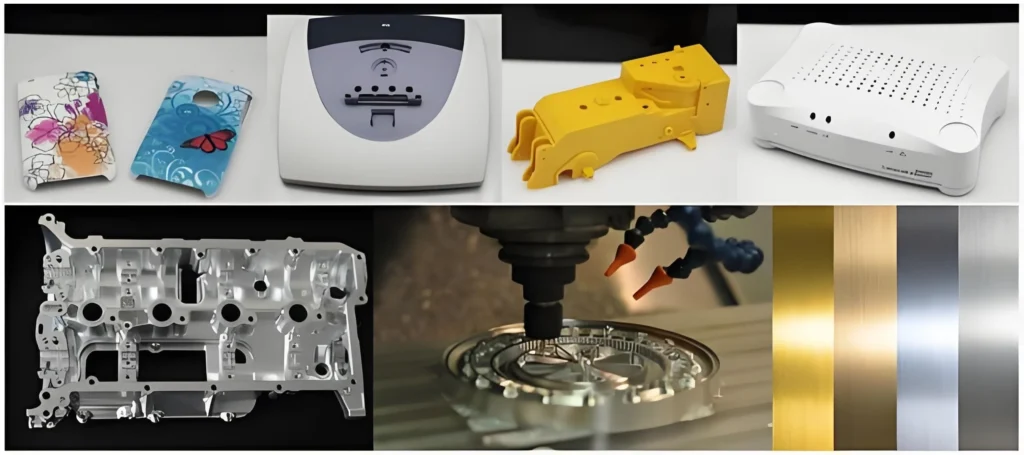

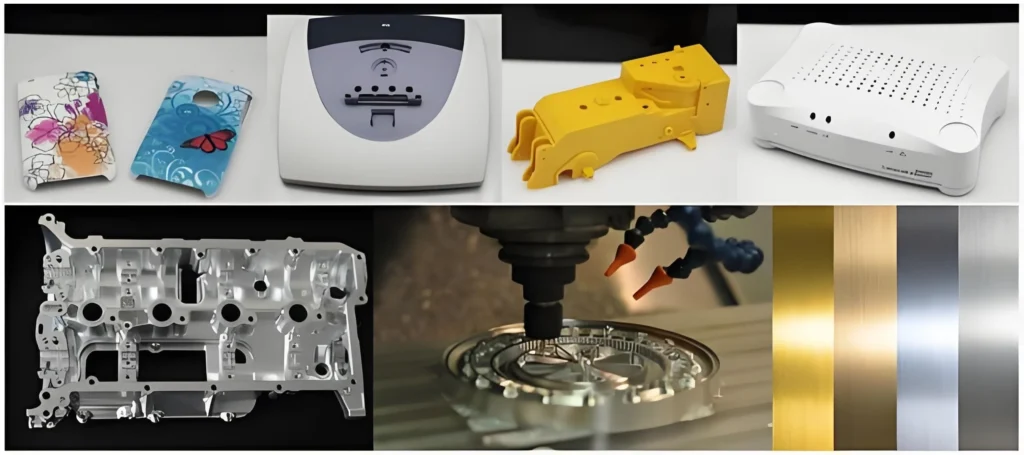

Хотя литье металлов и литье под давлением являются распространенными процессами формования в обрабатывающей промышленности, между ними есть существенные различия в материалах, характеристиках изделий и областях применения.

литьё металла

В качестве основных материалов используются различные металлические материалы, такие как железо, алюминий и медь. Их расплавляют при высоких температурах, а затем заливают в формы для охлаждения. Получаемые таким образом изделия прочны и тверды, устойчивы к высоким температурам и имеют длительный срок службы. Но их поверхность шероховата, а точность размеров невысока.

В основном используется для блок двигателяКорпус клапана, кожух и другие механические части.

литьё под давлением

В качестве основного материала используется пластик, который размягчают при высокой температуре, а затем впрыскивают в форму для охлаждения и формования, прикладывая к ней давление. Литье под давлением отличается высокой производительностью, хорошей обработкой поверхности и точностью размеров. Однако прочность и твердость низкие, и оно не устойчиво к высоким температурам.

В основном он используется для изготовления пластиковых деталей с высокими требованиями к размеру и поверхности, таких как корпуса электронных устройств, игрушки, предметы повседневной необходимости и т.д.

Почему литье металла важно для производства?

В современной обрабатывающей промышленности многие детали сложной формы не могут быть изготовлены на обычных обрабатывающих центрах, пятиосевые обрабатывающие центры могут это сделать, но их стоимость очень высока. Это подчеркивает важность литья металла, которое позволяет изготавливать множество сложных деталей, причем без проблем от нескольких граммов до нескольких тонн или даже десятков тонн.

Кроме того, имеется возможность серийного производства, что позволяет быстро изготавливать большие партии одного и того же продукта, а также экономить средства организации. Можно отлить несколько нулей, которые в противном случае пришлось бы соединять в один блок, что снижает потребность в большом количестве сварные швы и связи.

Каков процесс литья металла?

Далее мы подробно рассмотрим, как литье металла шаг за шагом проходит путь от сырья до готового изделия.

Создайте узор

Сначала у вас должен быть чертеж изделия, конечно, если его нет, мы можем разработать его для вас. Затем мы сделаем 3D-моделирование в соответствии с чертежом, а затем вы сможете изготовить модель.

Основное назначение этой модели - определение размеров полостей формы, от которых напрямую зависит качество конечного продукта. Модель обычно изготавливается из дерева, воска, гипса или пластика.

Сделайте форму

Теперь пришло время изготовить формы, которые в зависимости от процесса литья можно разделить на одноразовые (из песка, гипса или керамики) и постоянные (из металла).

Например, если вы используете точное литье, то ваша модель изготавливается из воска, затем поверхность модели многократно покрывают раствором, ждут, пока он высохнет, а затем нагревают форму в целом, чтобы расплавить и вылить восковую модель внутрь, в результате чего образуется полость, и форма готова.

Выберите металлический сплав

На этом этапе вам нужно выбрать, какой металлический материал использовать, и это зависит от ваших потребностей, например, если вы хотите, чтобы ваши детали были легкими и прочными, вы можете использовать алюминиевый сплав в качестве материала. Если же вам нужен продукт без особых требований, то можно попробовать использовать серый чугун, который стоит дешевле, а его характеристики по-прежнему хороши.

Расплавить сплав

Следующий шаг - расплавить выбранные вами металлические материалы, поместив их в тигель и нагревая до тех пор, пока они не расплавятся. Вот некоторые общие точки плавления материалов, используемых в литье.

| Тип материала | Диапазон температур плавления (°C) | Распространенные приложения |

| Серый чугун | 1150-1300 | Механические детали, трубы, клапаны и т. д. |

| Ковкий чугун | 1150-1300 | Высокопрочные детали, автомобильные компоненты и т.д. |

| Ковкий чугун | 1150-1300 | Износостойкие детали, детали сельскохозяйственной техники и т.д. |

| Сталь | 1300-1500 | Конструкционные элементы, инструменты, формы и т. д. |

| Алюминиевый сплав | 600-700 | Автомобильные компоненты, аэрокосмические компоненты и т. д. |

| Медный сплав | 900-1100 | Электрические компоненты, декоративные элементы и т. д. |

| Цинковый сплав | 390-420 | Литье под давлением, фурнитура и т. д. |

| Магниевый сплав | 650-700 | Компоненты для аэрокосмической техники, корпуса электронных изделий и т. д. |

Вылить в форму

Когда металл полностью расплавится в жидкость, можно заливать его в форму. Если это относительно небольшая деталь, то вы можете залить ее прямо в форму самостоятельно, если же это более крупная деталь, то для ее изготовления потребуются усилия команды и тяжелое оборудование. При этом нельзя слишком торопиться с заливкой.

При наливании нужно быть осторожным и соблюдать правила техники безопасности. Обязательно надевайте защитную одежду, перчатки и очки. Поддерживайте хорошо проветриваемое помещение. Строго соблюдайте правила и процедуры.

Извлеките отливку из формы.

После того как металл остынет, вы сможете извлечь изделие, хотя процесс охлаждения может быть длительным. Если вы используете одноразовую форму, то вам нужно будет разбить ее и извлечь из нее изделие. Если это многоразовая форма, вам нужно будет извлечь изделие, исходя из его характеристик.

Отделка

Таким образом, ваша деталь готова, но вам все еще нужно поработать над ней, например, убрать лишние части литника и заусенцы на боковых поверхностях. Таким образом, вы получаете чистый и законченный продукт.

Это основной процесс изготовления металла, конечно, это только обобщенный процесс, потому что существует множество различных типов процессов литья под давлением, некоторые из которых могут не совпадать.

Сколько времени занимает процесс литья металла?

Длительность процесса литья влияет на срок поставки поставщика, но на длительность процесса литья может влиять множество факторов, таких как размер изделия, сложность, материал и т. д., поэтому разница может быть очень большой.

- Подготовительный этап: Включая разработку планов, изготовление моделей и пресс-форм и т.д. Это займет больше времени, возможно, несколько недель или даже месяц.

- Стадия плавления: сырой металл нагревается до расплавленного состояния, что зависит от температуры плавления металла и мощности нагревательного оборудования и обычно занимает от нескольких минут до нескольких часов.

- Этап кастинга: Этот этап выполняется относительно быстро, обычно за несколько десятков секунд, если детали большие, то за несколько минут.

- Фаза охлаждения: Этот этап также требует больше времени, небольшие детали могут быть завершены за несколько часов, большие могут потребовать более 10 часов или даже несколько дней, что также связано с сезоном, зимой охлаждение будет происходить немного быстрее, а летом наоборот.

- Этап постобработки: Этот этап основан на ваших требованиях к детали, включая очистку от заусенцев, удаление литника, механическую обработку, термообработку и обработка поверхности. Требуемое время неопределенно, зависит от количества процедур последующей обработки, термообработка и обработка поверхности займут больше времени.

Конечно, это только приблизительное время, если вы хотите узнать точное время литья, вам нужно принять во внимание вышеупомянутые факторы и объединить их с реальными условиями процесса литья металла и оборудования, чтобы сделать оценку.

Какие материалы обычно используются для литья металлов?

Для литья можно использовать множество металлических материалов, и все они обладают различными свойствами, а также имеют разные области применения.

Магниевый сплав

Магниевый сплав является наиболее распространенным металлом, используемым для литья, он имеет низкую плотность и высокую прочность, поэтому обладает высокой удельная прочность (отношение прочности на разрыв к плотности), поэтому вы можете использовать магниевый сплав, если вам необходимо уменьшить вес вашего изделия. Он подходит для использования в таких компонентах, как автомобильные и аэрокосмические детали.

Алюминиевый сплав

Алюминий - это универсальный материал для литья, который отличается легкостью, коррозионной стойкостью, теплопроводностью и простотой обработки. Алюминиевые сплавы используются в самых разных областях, таких как автомобилестроение, аэрокосмическая промышленность, производство товаров для наружного применения и электроника.

Железо

Можно сказать, что чугун является нашим обычным наиболее распространенным материалом для литья, который в основном делится на серый чугун и ковкий чугун. Стоимость серого чугуна относительно низкая, его литейные характеристики хороши, есть хорошая производительность демпфирования вибрации, но прочность, вязкость низкая, больше подходит для прочности требования не высоки, но демпфирование вибрации требования высоких частей, таких как коробки, базы и так далее.

Прочность и вязкость ковкого чугуна выше, его прочность близка к среднеуглеродистой стали. И износостойкость также очень хорошая, общая производительность лучше, чем у серого чугуна, но стоимость выше. Он больше подходит для деталей с высокой прочностью и вязкостью, таких как коленчатые валышатуны, автомобильные запчасти и части сельскохозяйственной техники.

Цинковый сплав

Цинковый сплав имеет низкую температуру плавления, хорошую текучесть и другие характеристики, он наиболее подходит для литья под давлением. Изделия из цинкового сплава, полученные путем литья под давлением, имеют точный размер, форма может быть очень сложной, поверхность более гладкая и другие преимущества. Однако, по сравнению с чугуном и стальным литьем, его прочность низкая, устойчивость к высоким температурам плохая. Поэтому он подходит для производства электронных компонентов, корпусов компьютеров, деталей камер и так далее.

Сталь

Сталь относится к наиболее прочным материалам для литья, ее можно разделить на две категории: углеродистая и легированная сталь. Углеродистая сталь подразделяется на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую с различным содержанием углерода, что в основном влияет на ее твердость. Наиболее распространенной легированной сталью является нержавеющая стальВ его состав входят хром, никель и некоторые другие металлы.

Медные сплавы

Использование литья из медных сплавов в настоящее время является более популярным материалом, он обладает отличной электропроводностью, теплопроводностью, коррозионной стойкостью и другими свойствами, часто используется для производства электронных изделий проводящих частей, таких как щетки, переключатели и так далее.

| Материал | Сила | Пластичность | Плотность | Теплопроводность | Коррозионная стойкость | Расходы |

| Чугун | Середина | Середина | Высокий | Низкий | Середина | Низкий |

| Литая сталь | Высокий | Высокий | Высокий | Середина | Середина | Средний-Высокий |

| Литой алюминиевый сплав | Середина | Середина | Низкий | Высокий | Хороший | Середина |

| Литой медный сплав | Середина | Середина | Высокий | Высокий | Хороший | Средний-Высокий |

| Литой магниевый сплав | Высокий | Середина | Низкий | Середина | Середина | Высокий |

| Литой цинковый сплав | Середина | Середина | Низкий | Середина | Середина | Низкий |

Какие существуют виды литья металлов?

Металлическое литье можно разделить на множество различных типов литья, они развивались в течение длительного периода времени, у них есть свои особенности и преимущества, посмотрите вместе.

Литье в песок

Литье в песчаные формы - один из старейших процессов литья, он имеет долгую историю и до сих пор является одним из самых распространенных видов литья, которые мы используем. Формы для литья в песчаные формы в основном изготавливаются из термостойкого песка, в который добавляется связующее вещество для повышения твердости формы. Обычно используются такие виды песка, как кремнистый песок, песок из водного стекла, нефтяной песок и т. д. Однако тип песка определяется материалом и размером отливки.

Литье в песчаные формы можно назвать очень зрелым процессом литья, его процесс прост, адаптивен и недорог, поэтому он широко используется. Но при литье из песка детали получаются не очень точными, поверхность более шероховатой, обычно требуется последующая обработка.

Литье в песчаные формы обычно используется для производства автомобильных блоков цилиндров, головок цилиндров, картеров, сельскохозяйственной техники, лемехов, деталей посевных машин, деталей комбайнов и так далее.

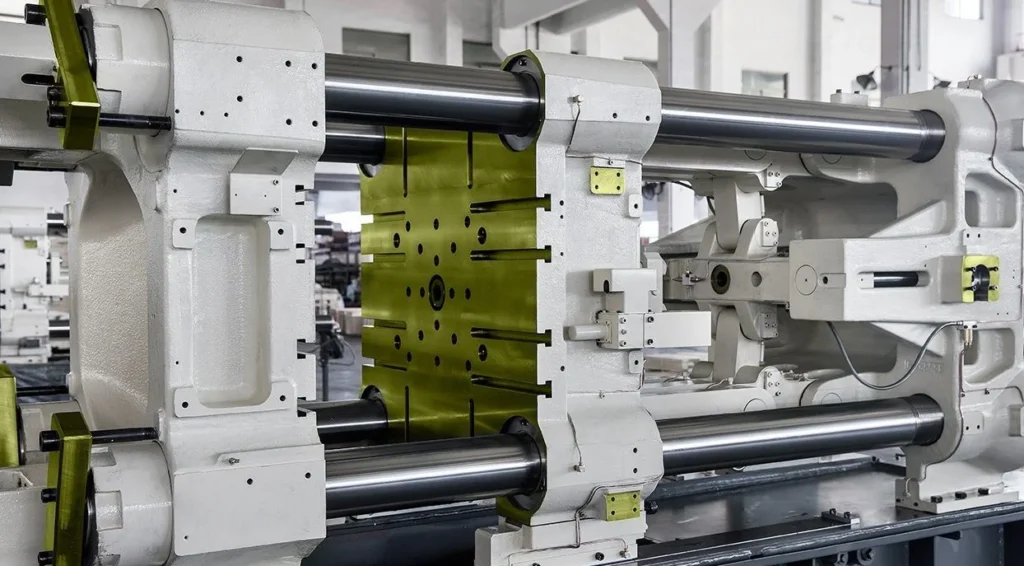

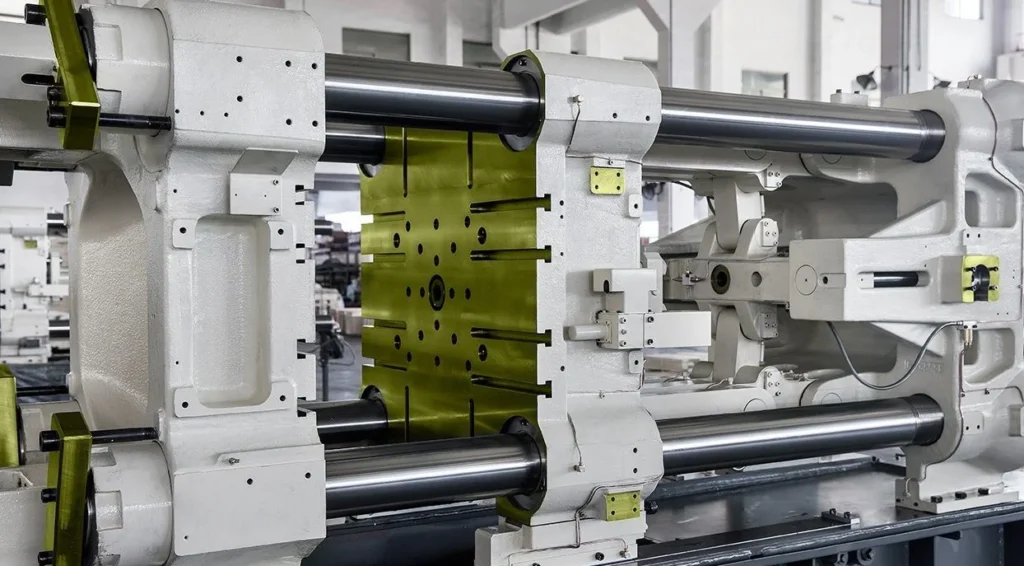

Литье под давлением

Литье под давлением - это процесс впрыска расплавленной металлической жидкости в металлическую форму под высоким давлением, аналогичный литью под давлением. Формы для литья под давлением изготавливаются из высокопрочных сплавов, которые можно использовать снова и снова.

Литье под давлением отличается высокой текучестью и наполняемостью материалов, поэтому отливки под давлением обычно изготавливаются из цинка, алюминия, магния, олова и других металлов и их сплавов.

Литье под давлением точности размеров и отделки поверхности является высокой; в процессе литья под давлением, высокое давление может сделать литье внутренних более плотно менее вероятно, чтобы появиться воздушные отверстия; для литья некоторых сложных форм, толщина стенки более тонкие части имеют больше преимуществ. И его высокая эффективность производства, подходит для массового производства.

Литье под давлением подходит для производства некоторых точных деталей, таких как лопасти для самолетов, детали двигателей, автомобильные коробки передач и так далее.

Точное литье

Точное литье - это использование машины для впрыска воска в форму, чтобы сформировать восковую форму в форме детали, а затем восковая форма многократно погружается в грязь (обычно смесь керамического порошка и связующего) и золу, и когда она имеет определенную толщину, она будет высушена, а затем она будет помещена в топор для депарафинизации, чтобы расплавить восковую форму для формирования полости, и поэтому ее также можно назвать инвестиционным литьем и литьем с потерей воска.

Существует две формы для точного литья: одна - форма, используемая для машины для впрыска воска, которую можно использовать повторно; другая - форма, используемая для литья после депарафинизации, и она является одноразовой.

Детали, полученные методом точного литья, имеют высокую точность размеров и гладкую поверхность, которая практически не требует обработки на любом этапе, кроме литника. Для него существует множество применений, например, в автомобильной, аэрокосмической и медицинской промышленности.

Центробежное литье

Центробежное литье подразумевает заливку расплавленного металла в форму и ее вращение с высокой скоростью, чтобы металл равномерно распределялся по внутренним стенкам формы до ее остывания. При этом можно отливать тонкостенные цилиндры, которые невозможно получить другими методами.

Детали, полученные методом центробежного литья, имеют высокую прочность и мало дефектов. Его можно использовать для литья труб, водопроводов, бензопроводов и т.д.

гравитационное литьё

Гравитационное литье - это метод литья, при котором металлическая жидкость свободно течет под действием гравитационного притяжения земли, заполняя полость или форму для формирования первоначальной формы отливки. Процесс гравитационного литья прост и удобен в эксплуатации, при этом обеспечивается высокая точность размеров деталей.

Гравитационное литье подходит для деталей с толстыми стенками, таких как блоки двигателей, картеры, корпуса турбин и лопатки.

Литье в исчезающие формы (TCM)

Литье в исчезающую форму чем-то похоже на литье по выплавляемым моделям, за исключением того, что в нем вместо воска используется пена, она использует преимущества низкой температуры плавления пены, вы можете использовать расплавленный металл, чтобы сделать пену непосредственно газификацией, не нужно отделять пену от формы, а заливать металл непосредственно в форму, можно также понимать как упрощенную версию литья по выплавляемым моделям.

Преимущества исчезающей формы для литья можно отнести к точному литью, стоимость будет немного выше, чем у точного литья, потому что пена является одноразовой, используется и исчезает.

Каковы области применения литья металлов в промышленности?

Поскольку литье металла - это процесс формовки, почти каждая отрасль промышленности использует литье для изготовления деталей в большей или меньшей степени, так что литье очень настраиваемо, и вот некоторые области применения литья в некоторых отраслях.

- Автомобильная промышленность: Блоки цилиндров, головки цилиндров, впускные трубы, картеры и другие комплектующие для автомобильных двигателей.

- Аэрокосмическая промышленность: корпуса турбин, лопатки, кронштейны и т.д. для космических двигателей.

- Железнодорожная промышленность: колеса для поездов, тормоза, соединения, буферные корпуса и т.д.

- Морская промышленность: гребные винты, рули, якоря и т.д. для судов.

- Машиностроительная промышленность: станины для станков, корпуса и т.д.

- Сельскохозяйственная техника: аксессуары для сельскохозяйственной техники, плуги, бороны с зубьями, соединители и т.д.

- Строительная техника: такие как опоры двигателя, стрелы, ковши и т.д.

- Строительство: Клапаны, трубы и т.д. для строительства.

Насколько долговечны изделия из литого металла?

Долговечность литого изделия зависит в основном от его материала, термической обработки и использования. Различные материалы имеют разную твердость, прочность и коррозионную стойкость, например, литая сталь более долговечна, чем литой алюминий. А литые изделия, прошедшие термическую обработку, работают лучше и служат дольше, чем те, которые не подвергались такой обработке. Срок их службы варьируется от нескольких месяцев до десятилетий.

Когда отливка станет совсем непригодной, ее можно переработать, собрать обратно и отлить из нее новые детали.

Существует ли разница в толщине литых металлических изделий?

Толщина может быть разной, в зависимости от требований чертежа и используемого метода литья. Например, литье под давлением позволяет изготавливать детали с очень тонкой толщиной стенок, и толщина каждой детали одного и того же изделия может быть разной, но это сложнее для литья в песчаные формы.

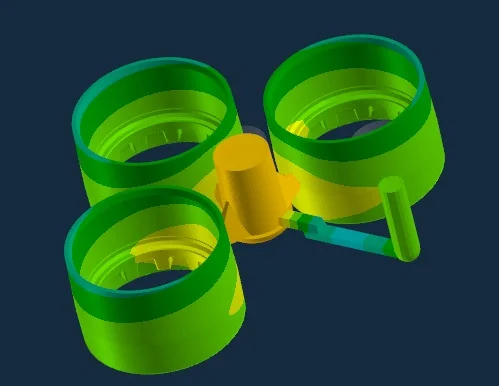

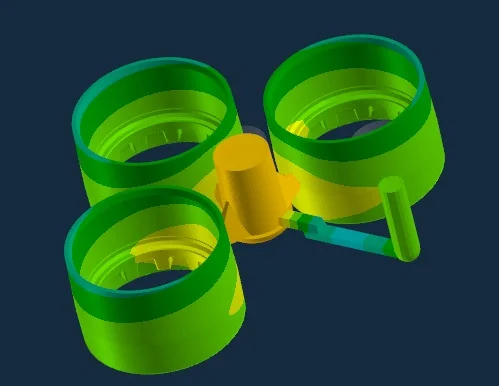

Вы также можете использовать анализ текучести формы, чтобы наблюдать за ними до литья.

Каково будущее литья металлов?

История литья насчитывает более 6 000 лет, может быть продлена вниз, что может объяснить его важность для нашего развития, это очень удобный метод формовки металла, и стоимость также относительно низкая.

В будущем в литье будут использоваться все новые материалы, такие как титановые сплавы и некоторые композитные материалы. А чтобы удовлетворить спрос на легкие и высокопроизводительные изделия, конструкция отливок будет усложняться, что также потребует литья в направлении совершенствования.

Появившаяся технология 3D-печати оказывает определенное влияние на литье, 3D-печать в основном осуществляется методом лазерного спекания для печати металла, она обладает высокой степенью свободы проектирования, может производить сложные формы и иметь внутренние особенности деталей, но также сокращает выход лома при изготовлении форм, оснастки и трудозатраты.

Однако современные технологии 3D-печати имеют определенные ограничения, такие как низкая скорость производства одного 3D-принтера, высокая стоимость производства небольших партий, невозможность изготовления крупных деталей, а также ограниченный выбор материалов.

Вы все еще используете металлическое литье?

Благодаря низкой стоимости литья, настраиваемости, возможности переработки и массового производства, оно по-прежнему широко используется в различных отраслях промышленности, некоторые вновь разработанные продукты или детали не доступны на рынке, выбор процесса литья неизбежен.

Каковы преимущества литья металла?

Вот несколько наиболее очевидных преимуществ литья, чтобы вы могли понять, нужно ли это и вам.

- С его помощью можно изготавливать сложные детали, которые невозможно обработать механическим способом или ковкой, а литье особенно хорошо подходит для изготовления деталей сложной формы с полостями, что делает его очень настраиваемым.

- В отличие от других методов механической обработки, которые предъявляют требования к размеру и материалу детали, литье не имеет жестких и быстрых требований к размеру и материалу детали, а вес детали может составлять от нескольких граммов до нескольких тонн или даже нескольких сотен тонн.

- Для крупносерийного производства литье - очень экономичный метод изготовления, позволяющий добиться высокой степени автоматизации, снизить трудозатраты и использовать относительно недорогие формы.

- Литье также может сэкономить ваши затраты времени, продукт в основном представляет собой полный набор процессов в литье, есть несколько остановок в середине, что может сэкономить вам больше времени.

- Литье также может упростить производственные этапы для ваших продуктов, например, точное литье может сэкономить вам шаги обработки, вы можете использовать непосредственно, или некоторые обработки поверхности.

Каковы недостатки литья металла?

Вот некоторые из недостатков литья, которые вы должны знать, прежде чем использовать литье для производства деталей, чтобы осознанно попытаться их обойти.

- Качество поверхности при некоторых методах литья не очень хорошее, например, детали, изготовленные методом литья в песок, будут иметь налет песка, а затем их нужно будет подвергнуть дробеструйной обработке.

- При использовании литья поверхность или внутренняя поверхность детали может быть склонна к пористости, которая возникает из-за того, что воздух внутри формы не полностью удаляется во время литья, что является очень распространенной проблемой при литье.

- Те же железные детали, литые не так хорошо, как ковка производительность, это потому, что в ковка частей будет подвергаться много давления, в результате чего внутренняя организация металла является более компактным, поэтому механические свойства будут лучше, чем литые части.

- Для небольших объемов литье может оказаться не столь эффективным, как другие методы производства: как для больших, так и для малых объемов требуется сначала изготовить форму, а стоимость формы может превысить прибыль даже от небольшого количества продукции.

Дорого ли литье металла?

Стоимость литья складывается из следующих основных аспектов.

- Затраты на материалы: Материалами в основном являются металлы, используемые для литья, песок для форм, клей и так далее. В основном это зависит от того, какой металл вы собираетесь использовать, железо - самый дешевый, а медь - очень дорогой.

- Стоимость пресс-формы: Стоимость пресс-формы также является дорогостоящей, включая разработку, производство и обслуживание. Стоимость пресс-формы может быть снижена, если она производится в больших количествах.

- Прочие расходы: остальная часть - это трудозатраты, энергозатраты не очень высоки. Если требуется последующая обработка, то затраты на обработку будут больше.

Выбор правильного процесса литья металлов

Вот некоторые факторы, которые необходимо учитывать при выборе процесса литья, и то, как они в него вписываются.

Размер и форма

Если форма вашего изделия сложная и относительно большая, вы можете выбрать литье в песчаные формы и литье по выплавляемым моделям, эти два процесса изготовления форм более гибкие, подходят для литья деталей сложной формы.

Если форма вашего продукта проста и не очень велика, но количество больше, вы можете выбрать литье под давлением или литье под низким давлением, они имеют высокую эффективность производства и подходят для массового производства.

Точность и качество поверхности

Литье под давлением и точное литье позволяют получать отливки с высокой точностью размеров и хорошей отделкой поверхности. Если у вас более низкие требования к точности и поверхности отливки, то вы можете выбрать литье в песчаные формы и литье в оболочку.

объём производства

Литье под давлением подходит для крупносерийного производства благодаря высокой производительности. Если речь идет о средних объемах, можно попробовать литье в оболочку, при котором используются формы, которые можно использовать повторно. Если речь идет о мелкосерийном производстве, можно использовать литье в песчаные формы или точное литье - они используют формы с относительно низкой стоимостью изготовления и подходят для мелкосерийного производства.

makings

Литая сталь и чугун больше подходят для обработки методом литья в песчаные формы. Алюминиевые сплавы, цинковые и магниевые сплавы подходят для литья под давлением из-за более низкой температуры плавления. Некоторые драгоценные и нерастворимые металлы больше подходят для точного литья, которое позволяет точно контролировать форму и размер отливок.

Терминология литья металлов

Вот некоторые из наиболее распространенных терминов, используемых в литейной промышленности, которые вы можете изучить, чтобы в будущем при общении с поставщиками понимать, о чем идет речь.

- Выкройка: Это копия отливаемой детали в масштабе 1:1, которая используется для изготовления форм.

- Форма: Полость, сделанная из детали и используемая для заливки в нее расплавленного металла с целью формирования деталей.

- Стержень: Съемная деталь, помещаемая в форму для формирования элементов отливки.

- Литниковая система: Канал, через который расплавленный металл вводится в форму.

- Подъемник: Место, где хранится расплавленный металл, чтобы заполнить пустоты, образовавшиеся в результате усадки отливки по мере ее остывания.

- Черновик: Угол между изделием и формой, который облегчает извлечение изделия из формы.

- Отдушина: Ряд небольших отверстий в форме, которые помогают газу выходить во время процесса литья.

- Вытряхивание: Процесс извлечения полностью остывшей отливки из формы.

- Феттинг: Процесс удаления из отливки большего количества металла, чем нужно.

Каковы наиболее распространённые дефекты при литье металлов?

стома

Это наличие пустот в отливке, эти поры снижают постепенную прочность, герметичность и способность выдерживать давление, что может привести к серьезным последствиям при использовании процесса прямого отбраковывания.

Причина пористости может заключаться в том, что в расплавленном металле содержится слишком много газа; или скорость литья слишком высока, что приводит к слишком малому времени для удаления газа; или форма имеет плохую вентиляцию, в результате чего газ не может быть удален и задерживается в отливке.

Вы можете попытаться уменьшить содержание газа в металлическом растворе, поддерживать его равномерность при заливке и увеличить воздухопроницаемость формы.

Усадка и усушка

В процессе охлаждения отливки металл сжимается и образует полости внутри или на поверхности отливки, усадка представляет собой ряд мелких разрозненных усадочных отверстий. Обычно они распределяются вблизи литника, корня стояка или более толстой стенки. Это значительно снижает механические свойства отливки и легко подвергается коррозии.

Усадка или усушка обычно вызвана слишком низкой температурой во время литья, плохой усадкой заполняющего стояка, нарушенным потоком; или слишком быстрым охлаждением. Вы можете повысить температуру формы перед заливкой, или разработать устройство для создания давления на стояке, или точно спроектировать систему литья и выбрать правильную температуру литья.

треск

Трещины хорошо известны, они возникают из-за чрезмерного напряжения во время охлаждения и затвердевания отливки. Если вы используете отливку с трещинами, это повлияет на ее механические свойства и, скорее всего, сломается по трещине во время использования.

Металлическая форма для литья легко дает трещины, это связано с тем, что металлическая форма очень твердая, в ней нет уступов, это легко приводит к чрезмерному напряжению внутри отливки, в результате чего появляются трещины. Кроме того, слишком раннее или слишком позднее открытие формы, слишком тонкий слой покрытия чреваты появлением трещин.

Вы можете отрегулировать толщину покрытия и сделать скорость охлаждения каждой части отливки как можно более близкой, чтобы избежать образования внутри слишком большого напряжения и появления трещин. Обращая внимание на рабочую температуру металлической формы, регулируя наклон формы и т. д., можно эффективно избежать трещин.

холодное хранение

Холодная сегрегация - это тип проникающего шва или поверхностного защемления на закругленных краях, которые разделяются окисленной кожей в середине, и металл не полностью сплавляется вместе. Эта проблема влияет на механические свойства и срок службы отливки, а также не является эстетически привлекательной.

Дефект холодной сегрегации в основном связан с нерациональной конструкцией планировки формы, слишком низкой рабочей температурой, плохим расположением литника или слишком низкой скоростью литья.

Если вы столкнулись с подобной проблемой, вы можете попробовать спроектировать форму с разумным расположением литника и выхлопной системы, повысить температуру формы во время литья, или вы также можете использовать механическое вибрационное литье и другие методы, чтобы избежать этой проблемы.

шлакование

Шлакообразование - это наличие примесей или оксидов в отливке, которые могут серьезно повлиять на качество и производительность отливки. Это наиболее вероятно, когда вы используете сырье не чистое, процесс плавки не достаточно удаляет шлак, или среда литья плохая.

Вы можете использовать высококачественное сырье, стараться избавляться от примесей в процессе плавки и поддерживать чистоту окружающей среды при литье, что позволит эффективно избежать появления шлаковых проблем.

трахома

Песчаное ушко - это углубление внутри или на поверхности отливки, заполненное песком, обычно округлой формы. Причинами этой проблемы могут быть невысокая поверхностная прочность песчаного ядра, пережог или неполное затвердевание; несоответствие размера песчаного ядра размеру наружной формы, и песчаное ядро раздавливается при закрытии формы; или трение между ковшом и литником, и выпавший песок попадает в форму вместе с металлической жидкостью.

Чтобы избежать такой ситуации, при производстве песка необходимо строго соблюдать технологический процесс и следить за тем, чтобы размер был соответствующим; а затем при литье избегать слишком близкого расстояния между литейной формой и литейной формой, чтобы вызвать трение.

Мифы о литье металлов

"Формы не нужно предварительно нагревать".

Многие литейные заводы считают, что форму не нужно предварительно нагревать, достаточно просто залить ее напрямую, что также может сэкономить время и средства. Но они не знают, что если предварительно не нагреть форму, то при вливании металлической жидкости в форму она будет быстрее остывать, что увеличит риск возникновения таких дефектов, как пористость и усадка.

Это не только не сэкономит время и средства, но и увеличит количество брака, повысит стоимость и время на доработку, а также снизит квалификацию продукции и повлияет на сроки поставки заказчику.

Поэтому, пожалуйста, помните! Предварительный нагрев формы - важный шаг в обеспечении качества ваших отливок.

"Простая конструкция системы литья подойдет".

Вы можете подумать, что система заливки должна иметь простую конструкцию и не должна быть очень тонкой, на самом деле это заблуждение. Если ваша система заливки не будет разумно спроектирована, это приведет к тому, что металлический раствор не сможет вовремя поступать в форму при заливке, что может привести к вымыванию песка, шлакообразованию, пористости и другим проблемам.

Правильная система заливки позволит металлической жидкости плавно и равномерно заполнить полость, что предотвратит возникновение многих проблем.

"Скорость литья не нужно контролировать".

Многие рабочие считают, что чем быстрее скорость разливки, тем лучше, чтобы повысить эффективность, но это ошибочное мнение. Слишком быстрая заливка приведет не только к образованию газов, влияющих на качество отливки, но и к разбрызгиванию горячей жидкости, что увеличит потенциальную угрозу безопасности.

"Качество литых деталей не поддается контролю".

Многие люди считают, что после отливки я не могу контролировать качество этой детали, потому что я не могу визуально увидеть, есть ли проблемы с деталью через форму, и я могу увидеть проблему только тогда, когда вынимаю ее из формы, поэтому это качество не контролируется.

Для решения этой проблемы мы можем через сырье, технологические параметры, дизайн формы и другие аспекты строго контролировать, что может эффективно обеспечить качество литых деталей.

"Не нужно проектировать вытяжную систему, газ будет удаляться через вентиляцию".

Это ошибочное мнение, газ в форме во время литья не может полностью выводиться через стояки, система отвода газов - очень важная часть конструкции формы.

Отсутствие или плохая конструкция выхлопной системы может привести к тому, что газы не смогут беспрепятственно выходить, что повышает риск образования пористости и других дефектов.

Выбор подходящего партнера по литью металлов

Выбрать правильного поставщика может быть непросто, но выбор правильного поставщика поможет вам избежать многих проблем, и ваш проект будет завершен гладко. Вот некоторые рекомендации по выбору поставщика литья, надеюсь, они помогут вам.

Квалификация и опыт

- Квалификация: Прежде всего, необходимо проверить, есть ли у поставщика соответствующие сертификаты качества, такие как IOS9001, IAFT16949 и т. д. Они позволят вам узнать, насколько совершенна система управления качеством продукции.

- Опыт работы в отрасли: Вам необходимо выяснить, есть ли у поставщика большой опыт работы в вашей отрасли или с вашим типом продукции, и, если есть такая возможность, хорошо бы предоставить несколько историй успеха.

- Технические возможности: есть ли у поставщика технические возможности для осуществления необходимого вам процесса литья, проверьте, насколько профессиональны его технические специалисты.

- Оборудование и оснащение: В этом отношении лучше всего, если вы сможете посетить сайт поставщика и совершить экскурсию, чтобы убедиться, что его оборудование и мощности могут удовлетворить ваши производственные потребности.

Качество и контроль продукции

- Контроль качества: проверьте, серьезно ли они практикуют систему контроля качества, включая проверку сырья, контроль процесса, проверку готовой продукции и т.д..

- Показатели отказов: Узнайте, какова частота отказов их продукции и как они справляются с этими отказами.

- Средства тестирования: Проверьте, является ли их испытательное оборудование передовым и полным, таким как координатно-измерительная машина, спектрометр прямого считывания, твердомер Роквелла, металлургический микроскоп и так далее.

Потенциал и доставка

- Мощность: Способны ли производственные мощности поставщика удовлетворить спрос на ваш заказ, включая время выполнения заказа и мощность.

- Доставка: проверьте, смогут ли они доставить продукцию в срок, а также их способность реагировать на ускоренные заказы.

- Гибкое производство: способность гибко подходить к производству и адаптироваться к изменениям в количестве заказов и типах продукции.

Обслуживание и поддержка

- Техническая поддержка: может ли поставщик оказать техническую поддержку, например, помочь вам разработать дизайн продукции, оптимизировать процессы и материалы и т. д,

- Послепродажное обслуживание: может ли компания обеспечить совершенную систему послепродажного обслуживания, может ли она своевременно решать проблемы с качеством продукции и как их решать.

- Общение и сотрудничество: является ли общение с вами проактивным и позитивным, а также готовы ли вы тесно сотрудничать с вами.

Стоимость и цены

- Цена: проведите сравнение цен и найдите ту, которая будет экономически выгодной.

- Структура затрат: является ли предложение поставщика подробным и разумным, чем подробнее, тем серьезнее, например, сырье, рабочая сила, аутсорсинг и так далее.

- Способы оплаты: Разберитесь в способах и условиях оплаты и выберите тот, который подходит вам больше всего.

Вы можете ссылаться на вышеупомянутую информацию, но, конечно, есть и такие аспекты, как местоположение, корпоративная культура, экологическая осведомленность и т. д., которые можно изучить.

Вынесите вердикт

Я надеюсь, что эта статья будет полезна для вас, может позволить вам иметь подробное и систематическое понимание литья металла, если есть что-то не так, пожалуйста, помогите нам указать, мы будем принимать его с открытым сердцем.

Если вам нужны услуги по литью, вы также можете связаться с нами, у нас есть богатый опыт и профессиональная техническая команда.